Пресс-формы для литья пластмасс - это разновидность пресс-форм, используемых для формования изделий из пластмасс. Экструзионные пресс-формы принимают расплавленный материал из экструдера и в условиях экструзии пропускают его через свою полость, где структура, форма и размер пресс-формы соответствуют технологическим требованиям заготовки, которая становится изделием после охлаждения и формования. Люди часто называют этот тип пресс-формы для изделий, соединенной со стволом экструдера, "головкой фильеры".

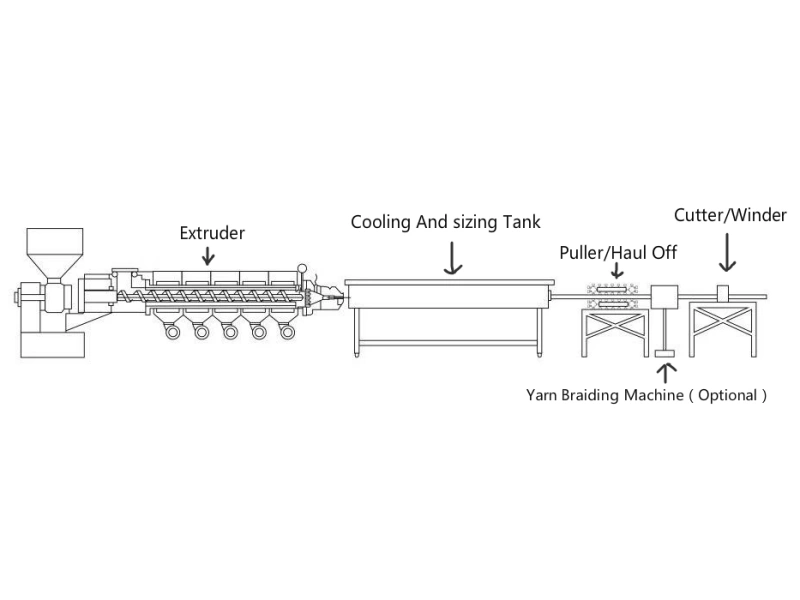

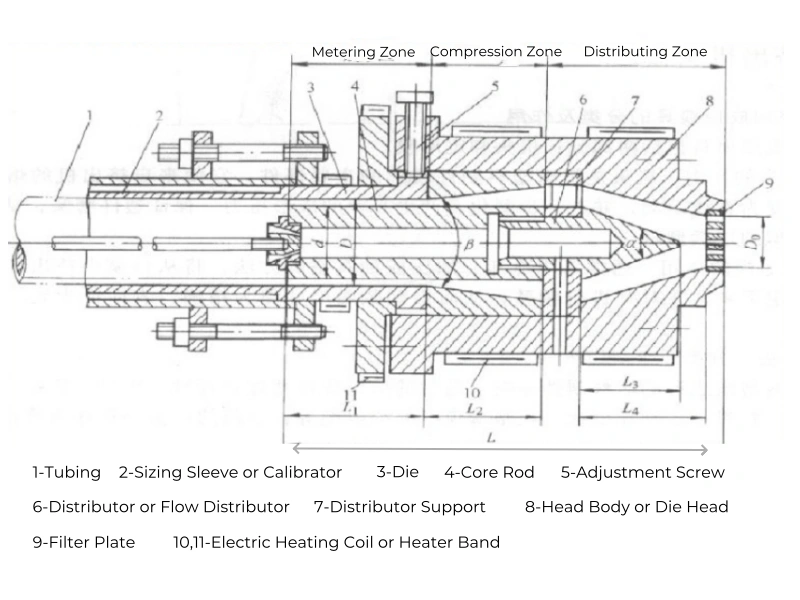

Экструзионные пресс-формы в основном используются для производства пластиковых изделий, таких как трубы, листы и профили. Этот тип пресс-форм обычно состоит из нескольких частей, включая головку машины, форму для формования, систему охлаждения и т. д. Экструзионные пресс-формы отличаются простотой конструкции, высокой эффективностью производства и стабильными размерами изделий. В качестве примера мы рассмотрим формовочную головку для экструзии труб:

1: Принцип и характеристики экструзионного формования

Принцип и характеристики экструзионного формования

Принципы и характеристики подробно описаны в другой статье.

Что такое линия экструзии пластика - одношнековый тип?

Процесс и основные элементы экструзионного формования

- Подготовка сырья

- Фаза пластификации

- Этап формовки

- Калибровка

- Стягивание, скручивание или разрезание пластиковых деталей

Ключевые элементы, влияющие на экструзионное формование:

- Температура

- Давление

- Скорость экструзии

- Скорость тяги

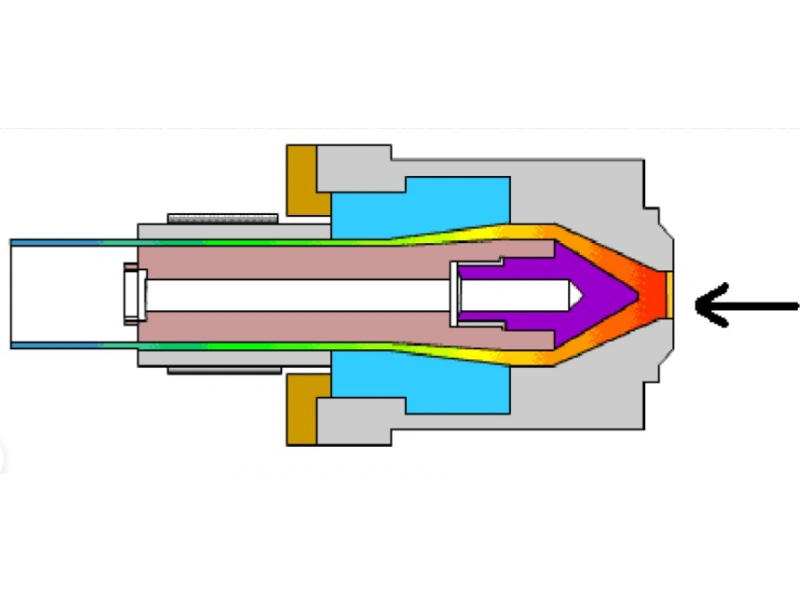

2. Обзор экструзионной головки для экструзионного формования труб:

Головки для экструзионного формования труб обычно называют "фильерными головками".

Функции штамповочных головок:

- Преобразование расплава пластмассы из спирального в линейное движение

- Создание необходимого давления формования для плотных изделий

- Дальнейшая пластификация материала

- Придание материалу требуемого профиля поперечного сечения

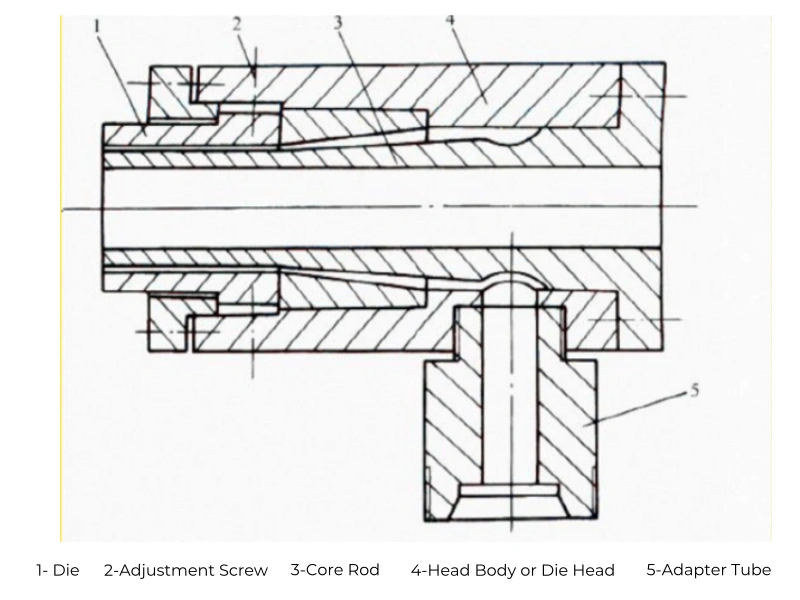

- Классификация штамповочных головок:

- По форме: кольцевые и плоские штампы

- По направлению подачи и выгрузки: горизонтальный и прямой угол

- По назначению: головки для выдува пленки, головки для труб, головки для профилей, головки для стержней и головки для листов

- Принципы дизайна:

- Обтекаемая внутренняя полость

- Достаточная степень сжатия для устранения швов и уплотнения материала

- Правильная форма поперечного сечения

- Компактная конструкция с соответствующим выбором материала (износостойкий, коррозионностойкий)

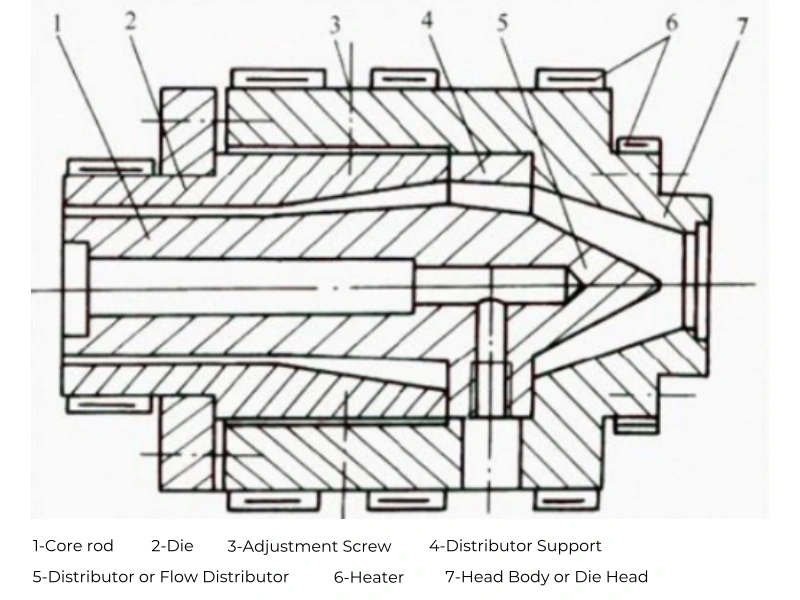

Структурный состав головки экструзионной фильеры:

- Умри:

- Штамп формирует внешнюю поверхность изделия. Прямая часть фильеры является определяющей длиной, увеличивая сопротивление потоку при прохождении материала, обеспечивая плотность и равномерность потока продукта.

- Размерная длина L1 = (0,5~3)D, где D - номинальный размер наружного диаметра изделия. Меньшие значения используются для больших диаметров, большие значения - для мягких труб, а меньшие - для жестких.

- Размерная длина L1 = nt, где t - толщина стенки изделия, а n - коэффициент, варьирующийся для различных пластиковых материалов (HPVC: 18~33, SPVC: 15~25, PA: 13~23, PE: 14~22, PP: 14~22).

- Внутренний диаметр фильеры, Dm, равен D = k ds, где ds - наружный диаметр пластиковой трубы в мм; k - коэффициент компенсации, изменяющийся в зависимости от материала.

2. Стержень:

- Стержень образует внутреннюю поверхность изделия. Основные размеры включают внешний диаметр стержня, длину сегмента сжатия и угол сжатия.

- Внешний диаметр стержня равен внутреннему диаметру матрицы минус удвоенный зазор между матрицей и стержнем, и (0,83~0,94) раз больше толщины стенки изделия.

- Длина L2 стержня равна или немного больше длины L1 фильеры.

- Сжатая длина стержня образует зону сжатия с соответствующей конической частью матрицы, обеспечивая устранение проточных линий перед входом в зону определения размеров.

- Угол сжатия стержня зависит от вязкости пластика (низкая вязкость: 45~60 градусов, высокая вязкость пластика: 30~50 градусов).

3. Дистрибьютор:

- Кронштейн распределителя поддерживает распределитель и стержень. Оребрение распределителя должно быть обтекаемым. Для маленьких головок используется 3 ребра, для средних - 4 ребра, а для больших - 6-8 ребер.

4. Устройство для калибровки:

- Используется для определения наружного и внутреннего диаметра.

- Метод внутреннего давления для определения наружного диаметра предполагает подачу сжатого воздуха в трубу с давлением 0,02~0,10 МПа и длиной калибровочной гильзы, примерно в три раза превышающей ее внутренний диаметр.

- Вакуумный метод измерения внешнего диаметра требует уровня вакуума 53~66 кПа внутри калибровочной гильзы. Диаметр вакуумного отверстия составляет от 0,6 до 1,2 мм.

- Гильзы с внутренним диаметром имеют конусность по длине, обычно в пределах 0,6~1,0:100.

5. Коэффициент тяги и коэффициент сжатия:

- Это технологические параметры, связанные с размерами матрицы и стержня. Размер поперечного сечения зазора в матрице определяется на основе размеров участка трубы.

- Обычные коэффициенты вытяжки для пластиковых материалов: HPVC: 1,0~1,08. SPVC: 1,1~1,35. ABS: 1,0~1,10. HDPE: 1.20~1.50. LDPE: 1.10~1.20. PA: 1.30~2.00. PC: 0.90~1.05.

- Коэффициент сжатия - это отношение максимальной площади поперечного сечения подаваемого материала на стыке головки фильеры и многодырчатой пластины к площади поперечного сечения зазора между фильерой и стержнем (пластики низкой вязкости: 4~10. Пластики высокой вязкости: 2,5~6,0).

3. Качество продукции и фактор экструзионного формования

- Пожелтение поверхности продукта и частые следы от ожогов: Если температура ствола экструдера контролируется в пределах технологического диапазона и стабильна, рассмотрите этот вариант:

- Распределительный конус в пресс-форме может иметь большой угол расширения, что приводит к высокому сопротивлению течению расплава.

- В канале подачи расплава в пресс-форму могут быть застойные зоны, затрудняющие поток материала.

- Препятствия в канале потока.

- Непрерывные продольные канавки на поверхности изделия: Это происходит в основном из-за засорения канала подачи расплава в форму:

- Возможно, в части проточного канала застряли посторонние предметы, а в зоне формовки имеются царапины, заусенцы или сильный износ.

- Нестабильность геометрии пластиковых изделий и значительные погрешности размеров: Это может быть вызвано:

- Малая степень сжатия в полости пресс-формы.

- Небольшой отрезок секции определения размера мундштука пресс-формы.

- Деформация рукава или неравномерная температура корпуса пресс-формы.

Общие проблемы качества производства труб и дефекты пресс-форм:

- Шероховатая и тусклая поверхность изделия

- Возможные проблемы:

- Слишком короткая длина секции определения размеров (прямого участка).

- Высокое значение шероховатости внутренней поверхности штампа.

- Недостаточная гладкость внутренней поверхности охлаждающей гильзы.

- Низкая температура изготовления пресс-формы.

- Решения:

- Увеличьте длину прямого участка.

- Уменьшите шероховатость внутренней поверхности секции для снятия размеров штампа.

- Отполируйте внутреннюю окружность втулки для улучшения гладкости.

- Соответствующим образом увеличьте температуру изготовления формы.

- Возможные проблемы:

- Следы от ожогов или линии на поверхности продукта

- Возможные проблемы:

- Высокая степень сжатия в полости формы, чрезмерное сопротивление течению расплава, длительное пребывание расплава в форме, приводящее к его разложению.

- Высокая температура изготовления пресс-формы.

- Застой в канале течения расплава в пресс-форме.

- Посторонние предметы, засоряющие полость пресс-формы.

- Решения:

- Изменение конструкции для соответствующего уменьшения степени сжатия или угла конуса распределителя.

- Понизьте температуру изготовления формы.

- Отремонтируйте и разгладьте застойные участки в пресс-форме.

- Устраните препятствия.

- Возможные проблемы:

- Большие погрешности в толщине стенок труб

- Возможные проблемы:

- Неравномерный зазор между матрицей и стержневым валом.

- Низкая точность изготовления штампов и стержневых валов, вызывающая несоосность.

- Неравномерное распределение температуры в пресс-форме, большие перепады температуры.

- Нестабильный поток расплава из устья формы.

- Решения:

- Отрегулируйте зазор между матрицей и стержневым валом.

- Осмотрите и при необходимости переделайте.

- Выявите и замените поврежденные нагревательные элементы.

- Проблема в основном связана с нестабильной скоростью вращения шнека или большими колебаниями температуры в бочке; также на проблему может влиять неравномерная температура пресс-формы.

- Возможные проблемы:

- Низкая прочность и хрупкость трубы

- Возможные проблемы:

- Неправильный выбор сырья.

- Малая степень сжатия.

- Недостаточная длина сегмента определения размера.

- Решения:

- Заново подберите подходящее сырье.

- Увеличьте степень сжатия в полости пресс-формы; возможно, потребуется перепроектирование пресс-формы.

- Увеличьте длину сегмента определения размера.

- Возможные проблемы:

- Труба легко гнется и деформируется, показывая водопроводные линии

- Возможные проблемы:

- В основном из-за нестабильного контроля температуры формы.

- Решения:

- Замените поврежденные нагреватели и элементы управления.

- Возможные проблемы:

- Линии расплава на поверхности трубы

- Возможные проблемы:

- Малая степень сжатия в полости расплава пресс-формы.

- Решения:

- Перепроектируйте пресс-форму, чтобы увеличить степень сжатия.

- Возможные проблемы:

Заключение

Понимание сложностей, связанных с инструментами для экструзионного формования, является ключом к производству высококачественных пластмассовых изделий. Сосредоточившись на точном проектировании инструмента и контроле процесса, производители могут преодолеть общие проблемы и достичь совершенства в своих экструзионных операциях.

Теги:

Процесс экструзии (2) Экструзия из полиамида (1) Экструдеры для пластмасс (4) Усиленный шланг (2) Проекты успеха (1) Экструзия полиэтилена (1) Устранение неполадок (1)