Les filières de moulage en plastique sont un type de moule utilisé pour former des produits en plastique. Les filières de moulage par extrusion prennent le matériau fondu dans l'extrudeuse et, sous condition d'extrusion, le font passer par sa cavité, où la structure, la forme et la taille du moulage répondent aux exigences du processus de l'ébauche, qui devient un produit après refroidissement et mise en forme. Ce type de moule relié au cylindre de l'extrudeuse est souvent appelé "tête de filière".

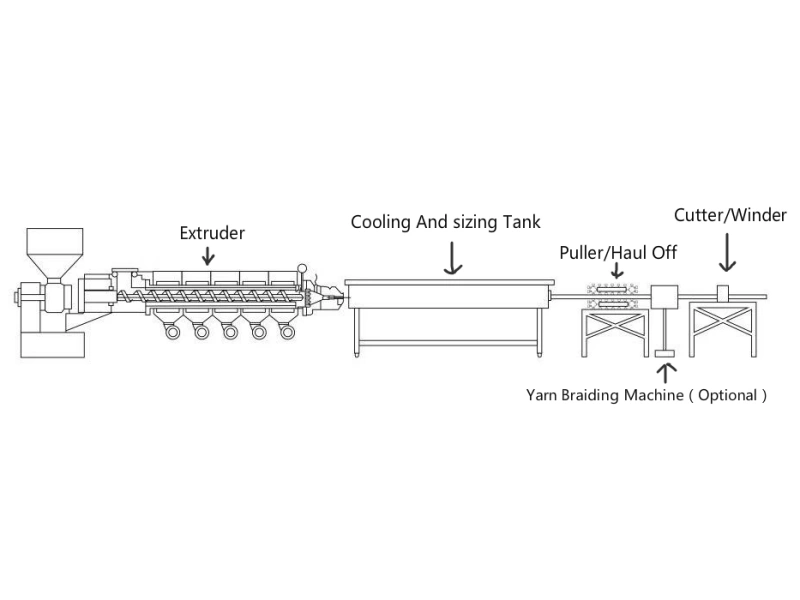

Les filières de moulage par extrusion sont principalement utilisées pour la production de produits en plastique tels que les tuyaux, les feuilles et les profilés. Ce type de moule se compose généralement de plusieurs parties, dont une tête de machine, un moule de formage, un système de refroidissement, etc. Les filières de moulage par extrusion se caractérisent par leur structure simple, leur efficacité de production élevée et la stabilité des dimensions du produit. Nous prendrons l'exemple de la filière de moulage pour l'extrusion de tuyaux pour l'expliquer :

1 : Principe et caractéristiques du moulage par extrusion

Principe et caractéristiques du moulage par extrusion

Les principes et les caractéristiques ont été détaillés dans un autre article.

Qu'est-ce qu'une ligne d'extrusion plastique à vis unique ?

Processus de moulage par extrusion et éléments clés

- Préparation des matières premières

- Phase de plastification

- Phase de moulage

- Calibrage

- Traction, enroulement ou découpage de pièces en plastique

Éléments clés affectant le moulage par extrusion :

- Température

- Pression

- Vitesse d'extrusion

- Vitesse de traction

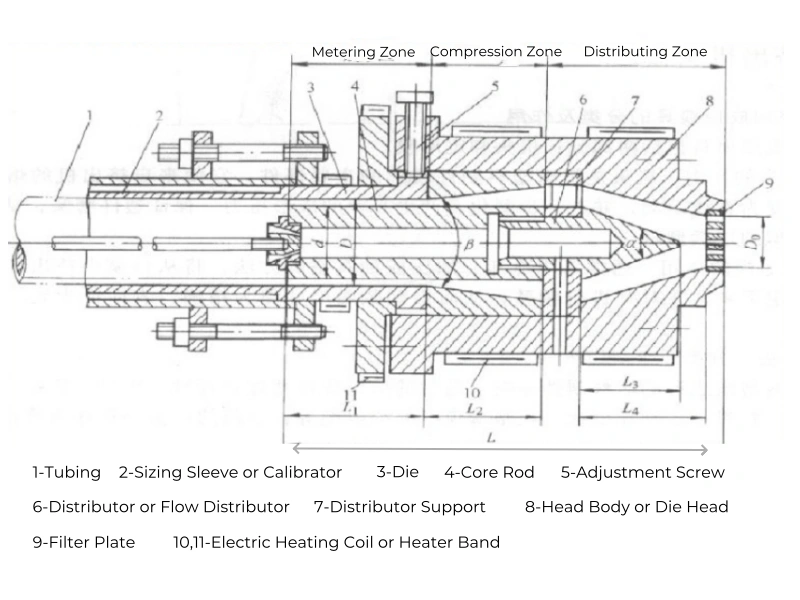

2. Vue d'ensemble de la tête d'extrusion pour le moulage par extrusion de tuyaux :

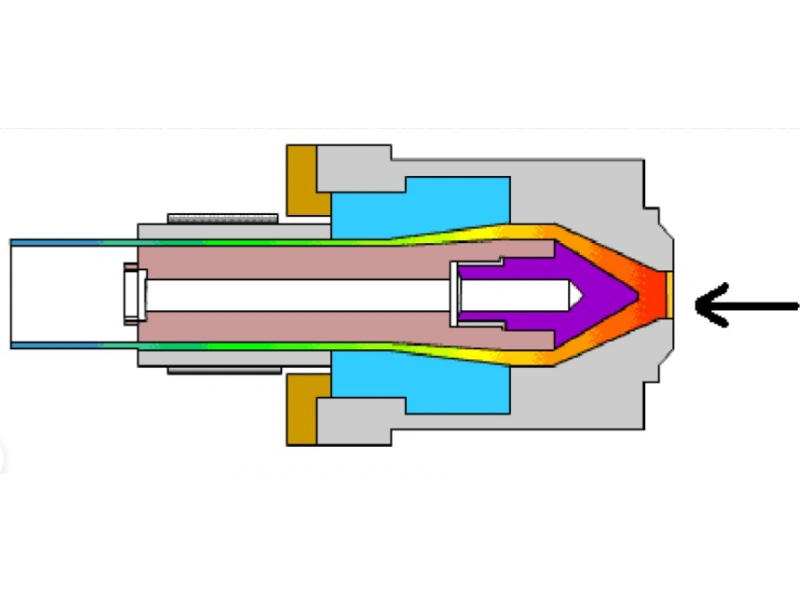

Les têtes de filière pour le moulage par extrusion de tuyaux sont communément appelées "têtes de filière".

Fonctions des têtes de filière :

- Transformation d'une matière plastique fondue en un mouvement linéaire

- Générer la pression de formage nécessaire pour les produits denses

- Plastification supplémentaire du matériau

- Mise en forme du matériau selon le profil transversal requis

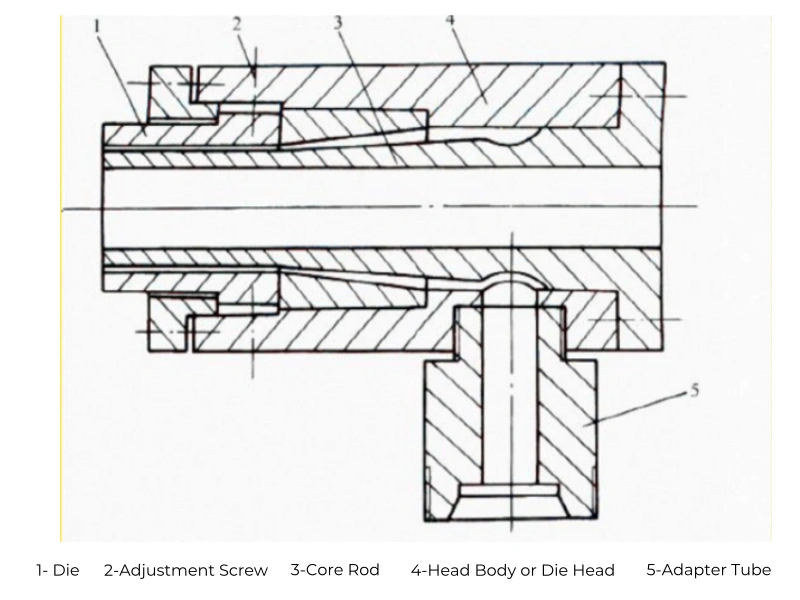

- Classification des têtes de filière :

- En fonction de la forme : filières annulaires et filières plates

- En fonction de la direction de l'alimentation et de l'évacuation : horizontale et à angle droit

- En fonction de l'utilisation : têtes de soufflage de films, têtes de tubes, têtes de profilés, têtes de barres et têtes de feuilles.

- Principes de conception :

- Cavité interne profilée

- Taux de compression adéquat pour éliminer les joints et compacter le matériau

- Forme correcte de la section transversale

- Structure compacte avec sélection appropriée des matériaux (résistants à l'usure et à la corrosion)

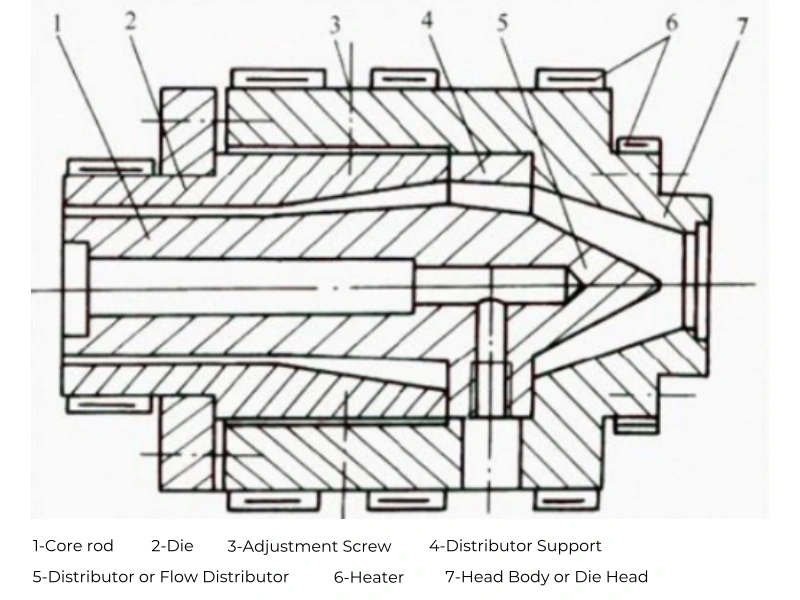

Composition structurelle de la tête de filière d'extrusion :

- Mourir :

- La filière forme la surface extérieure du produit. La partie droite de la filière est la longueur déterminante, augmentant la résistance à l'écoulement au fur et à mesure que le matériau passe, ce qui garantit la densité du produit et l'uniformité de l'écoulement.

- Longueur de dimensionnement L1 = (0,5~3)D, où D est la taille nominale du diamètre extérieur du produit. Des valeurs plus petites sont utilisées pour des diamètres plus importants, des valeurs plus grandes pour des tuyaux souples et des valeurs plus petites pour des tuyaux durs.

- Longueur de calibrage L1 = nt, où t est l'épaisseur de la paroi du produit et n est un coefficient, variant pour les différents matériaux plastiques (HPVC : 18~33, SPVC : 15~25, PA : 13~23, PE : 14~22, PP : 14~22).

- Le diamètre intérieur de la filière, Dm, est D = k ds, où ds est le diamètre extérieur du tube en plastique en mm ; k est le coefficient de compensation, qui varie en fonction des différents matériaux.

2. Tige de base :

- La tige centrale forme la surface intérieure du produit. Les principales dimensions comprennent le diamètre extérieur de la tige, la longueur du segment de compression et l'angle de compression.

- Le diamètre extérieur de la tige de noyau est le diamètre intérieur de la filière moins deux fois l'écart entre la filière et la tige de noyau, et (0,83~0,94) fois l'épaisseur de la paroi du produit.

- La longueur de calibrage L2 de la tige du noyau est égale ou légèrement supérieure à la longueur de la filière L1.

- La longueur de compression de la tige centrale forme la zone de compression avec la partie conique correspondante de la matrice, ce qui garantit l'élimination des lignes d'écoulement avant l'entrée dans la zone de calibrage.

- L'angle de compression de la tige varie en fonction de la viscosité du plastique (faible viscosité : 45~60 degrés, plastique à haute viscosité : 30~50 degrés).

3. Distributeur :

- Le support du distributeur soutient le distributeur et la tige de noyau. Les ailettes du distributeur doivent être profilées. Les petites têtes utilisent 3 ailettes, les têtes moyennes 4 ailettes et les grandes têtes 6 à 8 ailettes.

4. Dispositif d'étalonnage :

- Utilisé pour le dimensionnement des diamètres extérieurs et intérieurs.

- La méthode de la pression interne pour le dimensionnement du diamètre extérieur consiste à introduire de l'air comprimé dans le tuyau, avec une pression de 0,02~0,10 Mpa et une longueur de manchon de calibrage égale à environ trois fois son diamètre intérieur.

- La méthode du vide pour le calibrage du diamètre extérieur nécessite un niveau de vide de 53~66kPa à l'intérieur du manchon d'étalonnage. Le diamètre du trou de vide est compris entre 0,6 et 1,2 mm.

- Les manchons de calibrage du diamètre interne ont une conicité sur leur longueur, généralement entre 0,6~1,0:100.

5. Rapport d'étirage et rapport de compression :

- Il s'agit de paramètres de processus liés aux dimensions de la filière et du noyau. La taille de la section transversale de l'interstice de la filière est déterminée en fonction des dimensions de la section du tube.

- Les rapports d'étirage courants pour les matières plastiques sont les suivants : HPVC : 1,0~1,08. SPVC : 1,1~1,35. ABS : 1,0~1,10. HDPE : 1,20~1,50. LDPE : 1.10~1.20. PA : 1,30~2,00. PC : 0,90~1,05.

- Le taux de compression est le rapport entre la section transversale d'alimentation maximale à la jonction de la tête de filière et de la plaque à trous multiples et la section transversale de l'espace entre la filière et la tige de noyau (plastiques à faible viscosité : 4~10 ; plastiques à haute viscosité : 2,5~6,0).

3. Qualité du produit et facteur de moulage par extrusion

- Jaunissement de la surface du produit et fréquentes marques de brûlure: Si la température du cylindre de l'extrudeuse est contrôlée dans la plage du processus et est stable, il faut envisager :

- Le cône de distribution dans le moule peut avoir un angle d'expansion important, ce qui entraîne une résistance élevée à l'écoulement de la matière fondue.

- Il peut y avoir des zones de stagnation dans le canal d'écoulement de la matière fondue du moule, ce qui entrave l'écoulement du matériau.

- Obstructions dans le canal d'écoulement.

- Rainures longitudinales continues sur la surface du produit: Cela est principalement dû à des blocages dans le canal d'écoulement de la matière fondue du moule :

- Des corps étrangers peuvent se loger dans une partie du canal d'écoulement, ou la zone de moulage présente des rayures, des bavures ou une usure importante.

- Instabilité de la géométrie des produits en plastique et erreurs dimensionnelles significatives: Cela peut être dû à

- Un faible taux de compression dans la cavité du moule.

- Une courte longueur de la section de dimensionnement de l'embout du moule.

- Déformation du manchon de calibrage ou température inégale du corps du moule.

Problèmes courants de qualité de la production de tubes et défauts des moules :

- Surface du produit rugueuse et terne

- Problèmes possibles :

- La longueur de la section de dimensionnement (segment droit) est trop courte.

- Valeur élevée de la rugosité de la surface interne de la matrice.

- La surface interne du manchon de calibrage du refroidissement n'est pas suffisamment lisse.

- Faible température de production des moules.

- Solutions :

- Augmenter la longueur du segment droit.

- Réduire la rugosité de la surface interne de la section de calibrage de la filière.

- Polir le cercle intérieur du manchon de calibrage pour en améliorer la douceur.

- Augmenter de manière appropriée la température de production du moule.

- Problèmes possibles :

- Marques ou lignes de brûlure sur la surface du produit

- Problèmes possibles :

- Taux de compression élevé dans la cavité du moule, résistance excessive à l'écoulement de la matière fondue et séjour prolongé de la matière fondue dans le moule, entraînant sa décomposition.

- Température élevée de production des moules.

- Stagnation dans le canal d'écoulement de la matière fondue du moule.

- Objets étrangers bloquant la cavité du moule.

- Solutions :

- Modifier la conception pour réduire de manière appropriée le taux de compression ou l'angle du cône de distribution.

- Abaisser la température de production du moule.

- Réparer et lisser les sections de stagnation dans le moule.

- Éliminer les obstacles.

- Problèmes possibles :

- Erreurs importantes dans l'épaisseur de la paroi du tube

- Problèmes possibles :

- Espace irrégulier entre la matrice et l'arbre du noyau.

- Faible précision dans la fabrication des matrices et des noyaux, entraînant un désalignement.

- Répartition inégale de la température du moule, écarts de température importants.

- Écoulement instable de la matière fondue à l'embouchure du moule.

- Solutions :

- Réajuster l'écart entre la filière et l'arbre du noyau.

- Inspecter et refaire si nécessaire.

- Identifier et remplacer les éléments chauffants endommagés.

- Le problème est principalement dû à une vitesse de vis instable ou à des fluctuations importantes de la température du processus de fabrication des tonneaux ; il peut également être dû à une température inégale du moule.

- Problèmes possibles :

- Faible résistance et fragilité du tube

- Problèmes possibles :

- Sélection inappropriée des matières premières.

- Faible taux de compression.

- Longueur insuffisante du segment de dimensionnement.

- Solutions :

- Re-sélectionner les matières premières appropriées.

- Augmenter le taux de compression dans la cavité du moule ; il peut être nécessaire de revoir la conception du moule.

- Prolonger la durée du segment de dimensionnement.

- Problèmes possibles :

- Les tuyaux se plient et se déforment facilement, montrant les conduites d'eau

- Problèmes possibles :

- Principalement en raison d'un contrôle instable de la température du moule.

- Solutions :

- Remplacer les éléments chauffants et les éléments de contrôle endommagés.

- Problèmes possibles :

- Lignes de fusion à la surface des tuyaux

- Problèmes possibles :

- Faible taux de compression dans la cavité du moule.

- Solutions :

- Redéfinir le moule pour augmenter le taux de compression.

- Problèmes possibles :

Conclusion

Comprendre la complexité des outils de moulage par extrusion est essentiel pour fabriquer des produits plastiques de haute qualité. En se concentrant sur la conception précise des outils et le contrôle des processus, les fabricants peuvent surmonter les défis courants et atteindre l'excellence dans leurs opérations d'extrusion.

Tags :

Processus d'extrusion (2) Extrusion PA (1) Extrudeuses en plastique (4) Tuyau renforcé (2) Projets de réussite (1) Extrusion de TPE (1) Dépannage (1)