As matrizes de moldagem de plástico são um tipo de molde utilizado para formar produtos de plástico. As matrizes de moldagem por extrusão retiram o material fundido da extrusora e, sob a condição de ser extrudido, passam-no através da sua cavidade, onde a estrutura, forma e tamanho da moldagem satisfazem os requisitos do processo da peça em bruto, que se torna um produto após arrefecimento e moldagem. As pessoas referem-se frequentemente a este tipo de molde de produto ligado ao barril da extrusora como uma "cabeça de molde".

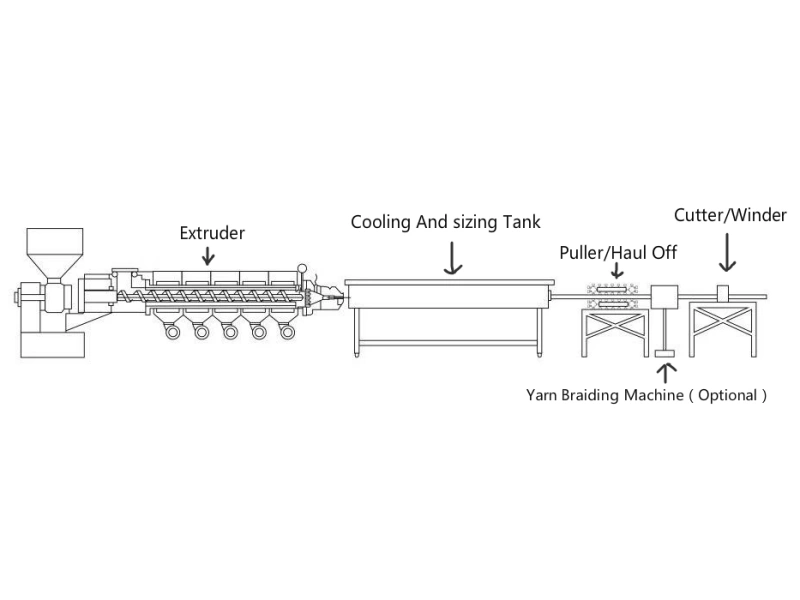

As matrizes de moldagem por extrusão são principalmente utilizadas para a produção de produtos de plástico, tais como tubos, folhas e perfis. Este tipo de molde é normalmente composto por várias peças, incluindo uma cabeça de máquina, um molde de moldagem, um sistema de arrefecimento, etc. As matrizes de moldagem por extrusão são caracterizadas pela sua estrutura simples, elevada eficiência de produção e dimensões estáveis do produto. Utilizaremos a matriz de moldagem para extrusão de tubos como exemplo para explicar:

1: Princípio e características da moldagem por extrusão

Princípio e características da moldagem por extrusão

Os princípios e as características foram descritos em pormenor noutro artigo.

O que é a Linha de Extrusão de Plástico - Tipo de Parafuso Simples?

Processo de moldagem por extrusão e elementos-chave

- Preparação de matérias-primas

- Fase de Plastificação

- Fase de moldagem

- Calibração

- Tração, ondulação ou corte de peças de plástico

Elementos-chave que afectam a moldagem por extrusão:

- Temperatura

- Pressão

- Velocidade de extrusão

- Velocidade de tração

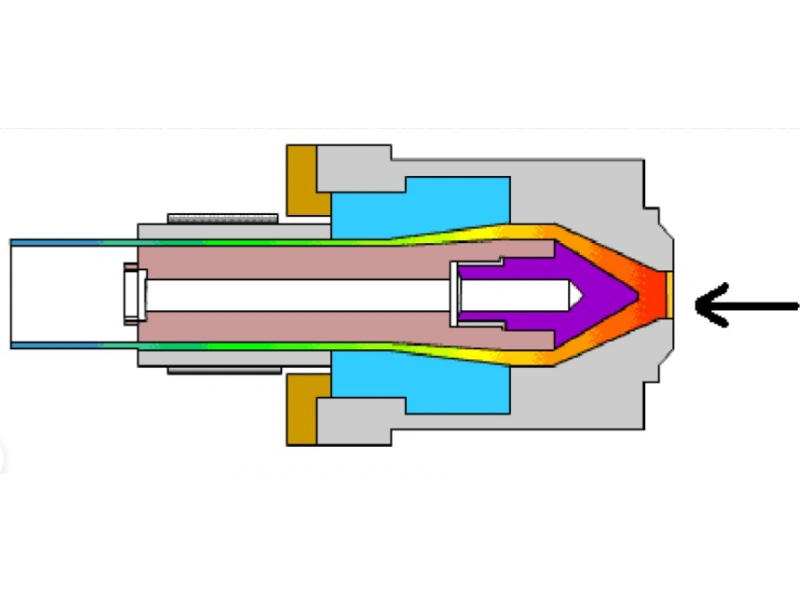

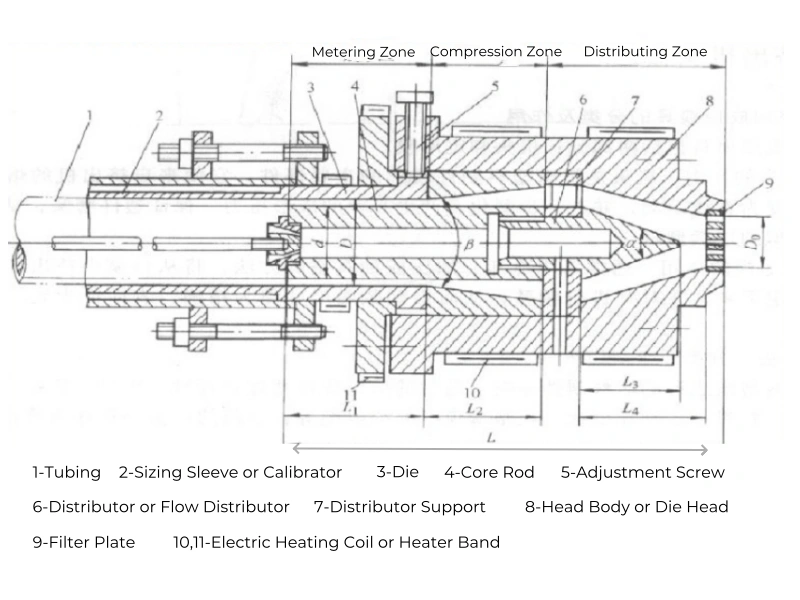

2. Visão geral da cabeça de extrusão para moldagem por extrusão de tubos:

As cabeças de roscar para moldagem por extrusão de tubos são normalmente conhecidas como "cabeças de roscar".

Funções das cabeças de roscar:

- Transformar o plástico fundido de movimento espiral em movimento linear

- Geração da pressão de formação necessária para produtos densos

- Plastificação adicional do material

- Moldar o material no perfil da secção transversal pretendida

- Classificação das cabeças de roscar:

- Com base na forma: matrizes anelares e planas

- Com base na direção de alimentação e descarga: horizontal e em ângulo reto

- Com base na finalidade: cabeças de sopro de película, cabeças de tubo, cabeças de perfil, cabeças de barra e cabeças de folha

- Princípios de conceção:

- Cavidade interna simplificada

- Taxa de compressão adequada para eliminar as juntas e compactar o material

- Forma correcta da secção transversal

- Estrutura compacta com seleção de material adequada (resistente ao desgaste, resistente à corrosão)

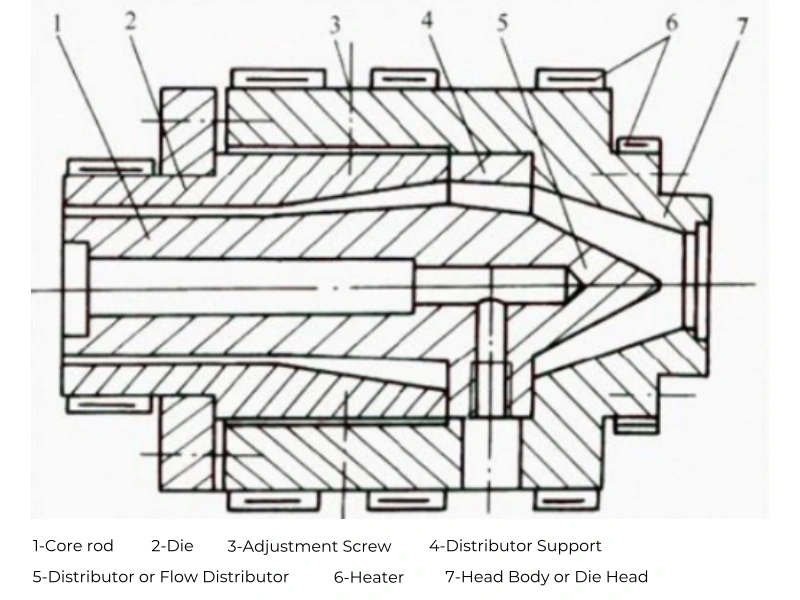

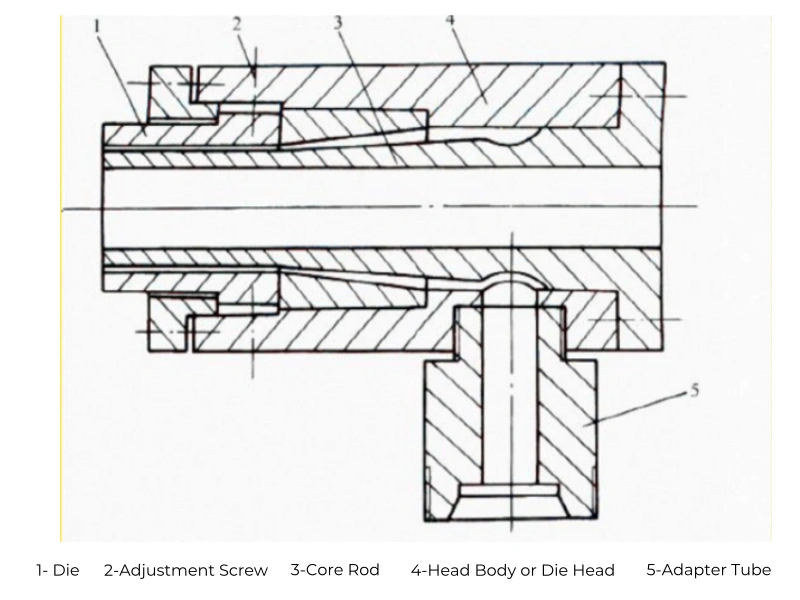

Composição estrutural da cabeça da matriz de extrusão:

- Morre:

- A matriz forma a superfície exterior do produto. A parte reta da matriz é o comprimento definidor, aumentando a resistência ao fluxo à medida que o material passa, garantindo a densidade do produto e um fluxo uniforme.

- Comprimento de dimensionamento L1 = (0,5~3)D, em que D é a dimensão nominal do diâmetro exterior do produto. São utilizados valores mais pequenos para diâmetros maiores, valores maiores para tubos macios e valores mais pequenos para tubos duros.

- Comprimento de calibragem L1 = nt, em que t é a espessura da parede do produto e n é um coeficiente, que varia consoante os diferentes materiais plásticos (HPVC: 18~33, SPVC: 15~25, PA: 13~23, PE: 14~22, PP: 14~22).

- O diâmetro interior do molde, Dm, é D = k ds, em que ds é o diâmetro exterior do tubo de plástico em mm; k é o coeficiente de compensação, que varia consoante os materiais.

2. Vara principal:

- A haste central forma a superfície interna do produto. As principais dimensões incluem o diâmetro externo da haste central, o comprimento do segmento de compressão e o ângulo de compressão.

- O diâmetro externo da haste do núcleo é o diâmetro interno da matriz menos duas vezes o espaço entre a matriz e a haste do núcleo, e (0,83~0,94) vezes a espessura da parede do produto.

- O comprimento de calibragem L2 da haste do núcleo é igual ou ligeiramente superior ao comprimento L1 da matriz.

- O comprimento de compressão da haste do núcleo forma a zona de compressão com a parte cónica correspondente da matriz, assegurando a eliminação de linhas de fluxo antes de entrar na área de dimensionamento.

- O ângulo de compressão da vareta varia consoante a viscosidade do plástico (baixa viscosidade: 45~60 graus, plástico de alta viscosidade: 30~50 graus).

3. Distribuidor:

- O suporte do distribuidor suporta o distribuidor e a haste do núcleo. As alhetas do distribuidor devem ser aerodinâmicas. As cabeças pequenas utilizam 3 alhetas, as cabeças médias 4 alhetas e as cabeças grandes 6-8 alhetas.

4. Dispositivo de calibração:

- Utilizado para o dimensionamento de diâmetros externos e internos.

- O método de pressão interna para o dimensionamento do diâmetro externo envolve a alimentação de ar comprimido no tubo, com uma pressão de 0,02~0,10Mpa e o comprimento da manga de calibração cerca de três vezes o seu diâmetro interno.

- O método de vácuo para o dimensionamento do diâmetro externo requer um nível de vácuo de 53~66kPa no interior da manga de calibração. O diâmetro do orifício de vácuo varia entre 0,6 e 1,2 mm.

- As mangas de calibragem de diâmetro interno têm um cone ao longo do seu comprimento, geralmente entre 0,6~1,0:100.

5. Rácio de tração e rácio de compressão:

- Estes são parâmetros do processo relacionados com as dimensões da matriz e da vareta do núcleo. A dimensão da secção transversal da abertura da matriz é determinada com base nas dimensões da secção do tubo.

- Os rácios de tração comuns para materiais plásticos são: HPVC: 1,0~1,08. SPVC: 1,1~1,35. ABS: 1,0~1,10. HDPE: 1,20~1,50. PEBD: 1,10~1,20. PA: 1,30~2,00. PC: 0,90~1,05.

- O rácio de compressão é o rácio entre a área máxima da secção transversal de alimentação na junção da cabeça da matriz e da placa com vários orifícios e a área da secção transversal do espaço entre a matriz e a haste do núcleo (plásticos de baixa viscosidade: 4~10. Plásticos de alta viscosidade: 2,5~6,0).

3. Qualidade do produto e fator de moldagem por extrusão

- Amarelecimento da superfície do produto e marcas de queimadura frequentes: Se a temperatura do tambor da extrusora for controlada dentro do intervalo do processo e for estável, considere:

- O cone distribuidor no molde pode ter um grande ângulo de expansão, causando uma elevada resistência ao fluxo da massa fundida.

- Poderão existir áreas de estagnação no canal de fluxo da massa fundida do molde, dificultando o fluxo do material.

- Obstruções no canal de escoamento.

- Ranhuras longitudinais contínuas na superfície do produto: Isto deve-se principalmente a bloqueios no canal de fluxo da massa fundida do molde:

- Poderão existir objectos estranhos alojados em parte do canal de fluxo, ou a área de moldagem apresenta riscos, rebarbas ou desgaste acentuado.

- Instabilidade na geometria de produtos plásticos e erros dimensionais significativos: Isto pode ser causado por:

- Uma pequena taxa de compressão na cavidade do molde.

- Um pequeno comprimento da secção de ajuste do bocal do molde.

- Deformação da manga de calibragem ou temperatura irregular do corpo do molde.

Problemas comuns de qualidade na produção de tubos e falhas de molde:

- Superfície rugosa e baça do produto

- Possíveis problemas:

- O comprimento da secção de calibragem (segmento de reta) é demasiado curto.

- Elevado valor de rugosidade da superfície interna da matriz.

- Suavidade insuficiente da superfície interna da manga de calibragem de arrefecimento.

- Baixa temperatura de produção do molde.

- Soluções:

- Aumentar o comprimento do segmento de reta.

- Reduzir a rugosidade da superfície interna da secção de calibragem da matriz.

- Polir o círculo interior da manga de calibragem para melhorar a suavidade.

- Aumentar adequadamente a temperatura de produção do molde.

- Possíveis problemas:

- Marcas ou linhas de queimadura na superfície do produto

- Possíveis problemas:

- Elevada taxa de compressão na cavidade do molde, resistência excessiva ao fluxo da massa fundida e longa permanência da massa fundida no molde, causando decomposição.

- Alta temperatura de produção do molde.

- Estagnação no canal de fluxo da massa fundida do molde.

- Objectos estranhos a bloquear a cavidade do molde.

- Soluções:

- Reformulação para reduzir adequadamente a taxa de compressão ou o ângulo do cone do distribuidor.

- Baixar a temperatura de produção do molde.

- Reparar e alisar as secções de estagnação no molde.

- Remover as obstruções.

- Possíveis problemas:

- Grandes erros na espessura da parede do tubo

- Possíveis problemas:

- Folga irregular entre a matriz e o veio do núcleo.

- Baixa precisão no fabrico da matriz e do veio do núcleo, causando desalinhamento.

- Distribuição desigual da temperatura do molde, grandes diferenças de temperatura.

- Fluxo de fusão instável a partir da boca do molde.

- Soluções:

- Reajustar a folga entre a matriz e o veio do núcleo.

- Inspecionar e refazer se necessário.

- Identificar e substituir os elementos de aquecimento danificados.

- O problema deve-se principalmente a uma velocidade instável do parafuso ou a grandes flutuações na temperatura do processo do cilindro; pode também ser afetado por uma temperatura irregular do molde.

- Possíveis problemas:

- Baixa resistência e fragilidade do tubo

- Possíveis problemas:

- Seleção inadequada das matérias-primas.

- Pequena taxa de compressão.

- Comprimento insuficiente do segmento de calibragem.

- Soluções:

- Re-selecionar as matérias-primas adequadas.

- Aumentar a taxa de compressão na cavidade do molde; o molde pode precisar de ser redesenhado.

- Aumentar o comprimento do segmento de calibragem.

- Possíveis problemas:

- A tubagem dobra-se e deforma-se facilmente, mostrando linhas de água

- Possíveis problemas:

- Principalmente devido ao controlo instável da temperatura do molde.

- Soluções:

- Substituir os aquecedores e os elementos de controlo danificados.

- Possíveis problemas:

- Linhas de fusão na superfície do tubo

- Possíveis problemas:

- Pequena taxa de compressão na cavidade de fusão do molde.

- Soluções:

- Redesenhar o molde para aumentar a taxa de compressão.

- Possíveis problemas:

Conclusão

Compreender as complexidades das ferramentas de moldagem por extrusão é fundamental para produzir produtos de plástico de alta qualidade. Ao concentrarem-se na conceção precisa das ferramentas e no controlo do processo, os fabricantes podem ultrapassar os desafios comuns e alcançar a excelência nas suas operações de extrusão.

Etiquetas:

Processo de extrusão (2) Extrusão PA (1) Extrusoras de plástico (4) Mangueira reforçada (2) Projectos de sucesso (1) Extrusão de TPE (1) Resolução de problemas (1)