Las matrices de moldeo de plástico son un tipo de molde utilizado para formar productos de plástico. Las matrices de moldeo por extrusión toman el material fundido de la extrusora, y bajo la condición de ser extruido, lo pasan a través de su cavidad, donde la estructura, la forma y el tamaño del moldeo cumplen con los requisitos del proceso de la pieza en bruto, que se convierte en un producto después de enfriarse y moldearse. La gente a menudo se refiere a este tipo de molde de producto conectado al barril de la extrusora como "cabezal".

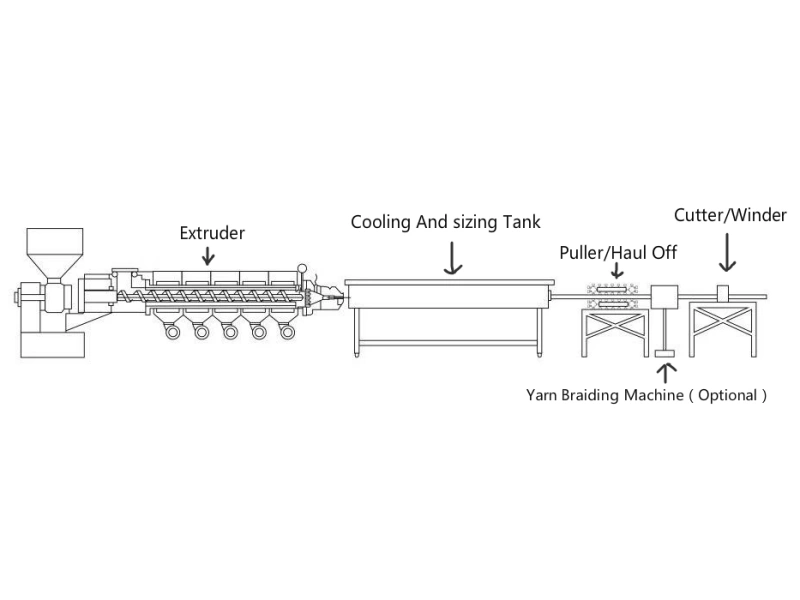

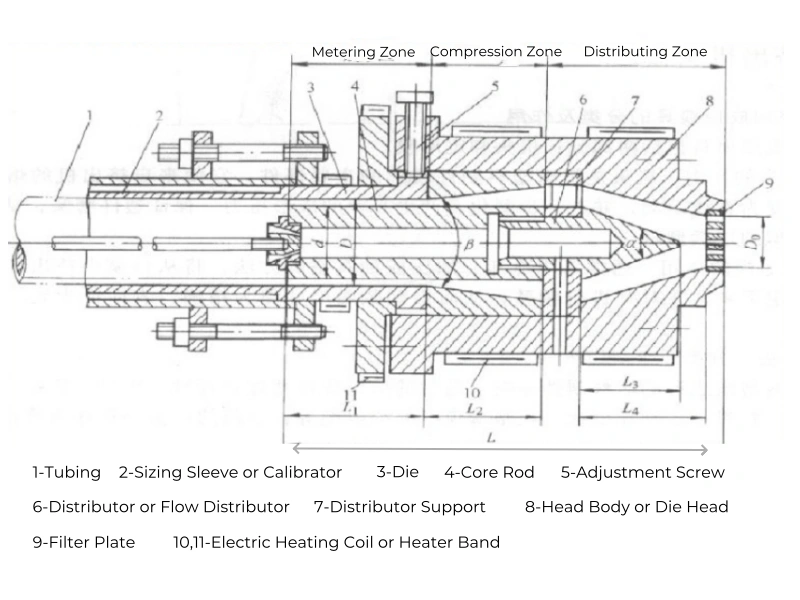

Los moldes de extrusión se utilizan principalmente para la fabricación de productos de plástico como tubos, láminas y perfiles. Este tipo de molde suele constar de varias partes, como un cabezal de máquina, un molde de conformación, un sistema de refrigeración, etc. Las matrices de moldeo por extrusión se caracterizan por su estructura simple, alta eficiencia de producción y dimensiones estables del producto. Para explicarlo, utilizaremos como ejemplo la matriz de moldeo para extrusión de tubos:

1: Principio y características del moldeo por extrusión

Principio y características del moldeo por extrusión

Los principios y características se han detallado en otro artículo.

¿Qué es una línea de extrusión de plástico de un solo husillo?

Proceso de moldeo por extrusión y elementos clave

- Preparación de la materia prima

- Fase de plastificación

- Fase de moldeo

- Calibración

- Tracción, curvatura o corte de piezas de plástico

Elementos clave que afectan al moldeo por extrusión:

- Temperatura

- Presión

- Velocidad de extrusión

- Velocidad de tracción

2. Visión general del cabezal de extrusión para moldeo por extrusión de tubos:

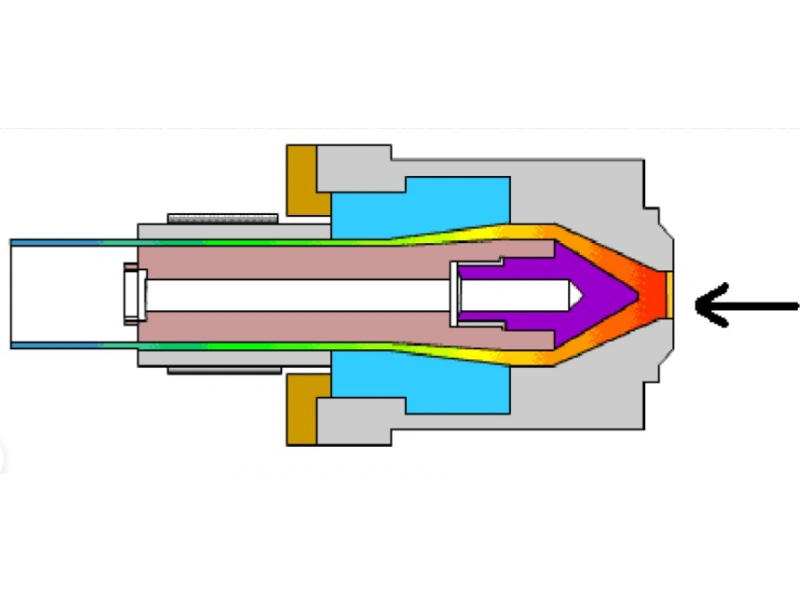

Los cabezales para el moldeo por extrusión de tubos se conocen comúnmente como "cabezales de troquel".

Funciones de los cabezales de troquelado:

- Transformación de la masa fundida plástica de movimiento espiral a movimiento lineal

- Generación de la presión de conformado necesaria para productos densos

- Mayor plastificación del material

- Conformación del material en el perfil transversal requerido

- Clasificación de los cabezales de troquelado:

- Según la forma: troqueles anulares y planos

- En función de la dirección de alimentación y descarga: horizontal y en ángulo recto

- En función de su finalidad: cabezales de soplado de película, cabezales de tubos, cabezales de perfiles, cabezales de varillas y cabezales de láminas.

- Principios de diseño:

- Cavidad interna aerodinámica

- Relación de compresión adecuada para eliminar las juntas y compactar el material

- Forma transversal correcta

- Estructura compacta con selección adecuada de materiales (resistentes al desgaste y a la corrosión)

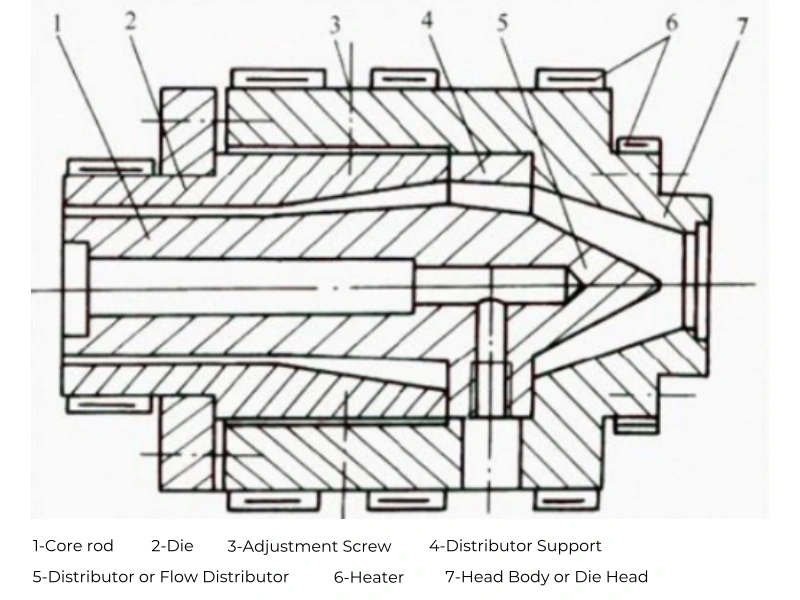

Composición estructural del cabezal de extrusión:

- Muere:

- La matriz forma la superficie exterior del producto. La parte recta de la matriz es la longitud definitoria, lo que aumenta la resistencia al flujo a medida que el material pasa a través de ella, garantizando la densidad del producto y un flujo uniforme.

- Longitud de dimensionamiento L1 = (0,5~3)D, donde D es el tamaño nominal del diámetro exterior del producto. Se utilizan valores menores para diámetros mayores, valores mayores para tubos blandos y valores menores para tubos duros.

- Longitud de encolado L1 = nt, donde t es el espesor de pared del producto y n es un coeficiente, variable para los distintos materiales plásticos (HPVC: 18~33, SPVC: 15~25, PA: 13~23, PE: 14~22, PP: 14~22).

- El diámetro interior de la matriz, Dm, es D = k ds, donde ds es el diámetro exterior del tubo de plástico en mm; k es el coeficiente de compensación, que varía con los distintos materiales.

2. Varilla central:

- La varilla central forma la superficie interior del producto. Las dimensiones principales incluyen el diámetro exterior de la varilla central, la longitud del segmento de compresión y el ángulo de compresión.

- El diámetro exterior de la varilla central es el diámetro interior de la matriz menos dos veces la separación entre la matriz y la varilla central, y (0,83~0,94) veces el grosor de la pared del producto.

- La longitud L2 de la varilla es igual o ligeramente superior a la longitud L1 de la matriz.

- La longitud de compresión de la varilla central forma la zona de compresión con la parte cónica correspondiente de la matriz, garantizando la eliminación de las líneas de flujo antes de entrar en la zona de dimensionamiento.

- El ángulo de compresión del vástago varía en función de la viscosidad del plástico (baja viscosidad: 45~60 grados, plástico de alta viscosidad: 30~50 grados).

3. Distribuidor:

- El soporte del distribuidor soporta el distribuidor y la varilla del núcleo. Las aletas del distribuidor deben ser aerodinámicas. Las cabezas pequeñas utilizan 3 aletas, las medianas 4 aletas y las grandes 6-8 aletas.

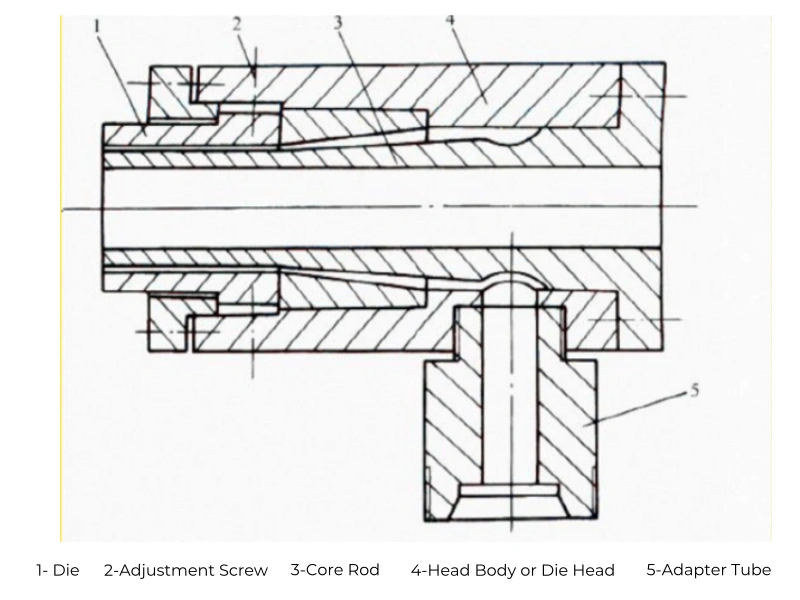

4. Dispositivo de calibración:

- Se utiliza para calibrar diámetros exteriores e interiores.

- El método de presión interna para el dimensionamiento del diámetro exterior consiste en introducir aire comprimido en la tubería, con una presión de 0,02~0,10Mpa y la longitud del manguito de calibración aproximadamente tres veces su diámetro interior.

- El método de vacío para el calibrado del diámetro exterior requiere un nivel de vacío de 53~66kPa en el interior del manguito de calibración. El diámetro del orificio de vacío oscila entre 0,6~ 1,2 mm.

- Los manguitos de calibrado de diámetro interior tienen una conicidad a lo largo de su longitud, generalmente entre 0,6~1,0:100.

5. Relación de tracción y relación de compresión:

- Se trata de parámetros de proceso relacionados con las dimensiones de la matriz y el vástago central. El tamaño de la sección transversal del hueco de la matriz se determina en función de las dimensiones de la sección del tubo.

- Las relaciones de tracción habituales para los materiales plásticos son: HPVC: 1,0~1,08. SPVC: 1,1~1,35. ABS: 1,0~1,10. HDPE: 1,20~1,50. LDPE: 1,10~1,20. PA: 1,30~2,00. PC: 0,90~1,05.

- La relación de compresión es la relación entre el área transversal máxima de alimentación en la unión del cabezal de la matriz y la placa de agujeros múltiples y el área transversal del hueco entre la matriz y la varilla del núcleo (Plásticos de baja viscosidad: 4~10. Plásticos de alta viscosidad: 2,5~6,0).

3. Calidad del producto y factor de moldeo por extrusión

- Amarilleamiento de la superficie del producto y marcas de abrasión frecuentes: Si la temperatura del barril de la extrusora se controla dentro del rango del proceso y es estable, considere:

- El cono distribuidor del molde puede tener un gran ángulo de expansión, lo que provoca una gran resistencia al flujo de la masa fundida.

- Puede haber zonas de estancamiento en el canal de flujo de la masa fundida del molde, lo que dificulta el flujo de material.

- Obstrucciones en el canal de flujo.

- Ranuras longitudinales continuas en la superficie del producto: Esto se debe principalmente a obstrucciones en el canal de flujo de la masa fundida del molde:

- Puede que haya objetos extraños alojados en parte del canal de flujo, o que la zona de moldeo tenga arañazos, rebabas o un gran desgaste.

- Inestabilidad en la geometría de los productos plásticos y errores dimensionales significativos: Esto puede ser causado por:

- Una pequeña relación de compresión en la cavidad del molde.

- Una corta longitud de la sección de dimensionamiento de la boquilla del molde.

- Deformación del manguito de encolado o temperatura desigual del cuerpo del molde.

Problemas comunes de calidad en la producción de tuberías y fallos en los moldes:

- Superficie del producto rugosa y sin brillo

- Posibles problemas:

- La longitud de la sección de encolado (segmento recto) es demasiado corta.

- Alto valor de rugosidad de la superficie interna de la matriz.

- Insuficiente suavidad de la superficie interna del manguito de refrigeración.

- Baja temperatura de producción del molde.

- Soluciones:

- Aumenta la longitud del segmento recto.

- Reducir la rugosidad de la superficie interna de la sección de dimensionamiento del troquel.

- Pulir el círculo interior del manguito de encolado para mejorar la suavidad.

- Aumentar adecuadamente la temperatura de producción del molde.

- Posibles problemas:

- Marcas o líneas de chamuscado en la superficie del producto

- Posibles problemas:

- Elevada relación de compresión en la cavidad del molde, excesiva resistencia al flujo de la masa fundida y larga permanencia de la masa fundida en el molde que provoca su descomposición.

- Alta temperatura de producción del molde.

- Estancamiento en el canal de flujo de la masa fundida del molde.

- Objetos extraños bloqueando la cavidad del molde.

- Soluciones:

- Rediseño para reducir adecuadamente la relación de compresión o el ángulo del cono del distribuidor.

- Bajar la temperatura de producción del molde.

- Repare y alise las secciones de estancamiento en el molde.

- Elimine los obstáculos.

- Posibles problemas:

- Grandes errores en el grosor de la pared del tubo

- Posibles problemas:

- Hueco desigual entre el troquel y el eje del núcleo.

- Baja precisión en la fabricación de matrices y ejes de núcleo, lo que provoca desalineaciones.

- Distribución desigual de la temperatura del molde, grandes diferencias de temperatura.

- Flujo de masa fundida inestable desde la boca del molde.

- Soluciones:

- Reajuste la separación entre el troquel y el eje del núcleo.

- Inspeccionar y rehacer si es necesario.

- Identificar y sustituir los elementos calefactores dañados.

- El problema se debe principalmente a una velocidad inestable del husillo o a grandes fluctuaciones en la temperatura de proceso del barril; también puede verse afectado por una temperatura desigual del molde.

- Posibles problemas:

- Baja resistencia y fragilidad de la tubería

- Posibles problemas:

- Selección inadecuada de las materias primas.

- Relación de compresión pequeña.

- Longitud insuficiente del segmento de dimensionamiento.

- Soluciones:

- Volver a seleccionar las materias primas adecuadas.

- Aumentar la relación de compresión en la cavidad del molde; puede ser necesario rediseñar el molde.

- Ampliar la longitud del segmento de dimensionamiento.

- Posibles problemas:

- La tubería se dobla y deforma con facilidad, lo que muestra las líneas de agua

- Posibles problemas:

- Principalmente debido al control inestable de la temperatura del molde.

- Soluciones:

- Sustituya los calentadores y elementos de control dañados.

- Posibles problemas:

- Líneas de fusión en la superficie del tubo

- Posibles problemas:

- Pequeña relación de compresión en la cavidad de fusión del molde.

- Soluciones:

- Rediseñar el molde para aumentar la relación de compresión.

- Posibles problemas:

Conclusión

Comprender las complejidades de las herramientas de moldeo por extrusión es clave para fabricar productos de plástico de alta calidad. Al centrarse en el diseño preciso de las herramientas y el control de los procesos, los fabricantes pueden superar los retos habituales y alcanzar la excelencia en sus operaciones de extrusión.

Etiquetas:

Proceso de extrusión (2) Extrusión PA (1) Extrusoras de plástico (4) Manguera reforzada (2) Proyectos de éxito (1) Extrusión de TPE (1) Solución de problemas (1)