В сфере производства шлангов, армированных ПВХ-волокном, процесс экструзии является важнейшей составляющей, определяющей качество, долговечность и функциональность конечного продукта. Это подробное руководство призвано разъяснить тонкости экструзии армированных ПВХ-волокном шлангов и предназначено как для опытных производителей, так и для энтузиастов, желающих вникнуть в тонкости этой сферы производства.

Труба со шлангом в оплетке Применение:

Плетеные шланговые трубы, армированные ПВХ волокном. Для изготовления этого типа шлангов используется поливинилхлорид (ПВХ) - материал, который славится своей прочностью и долговечностью. Ключевой характеристикой этой шланговой трубы является армирование волокном, которое значительно повышает ее прочность и долговечность.

Оплетенная шланговая труба, армированная ПВХ-волокном, универсальна и находит широкое применение в различных сферах и отраслях. От сантехники и строительства до садоводства и автомобильной промышленности, эта труба ценится за свою гибкость, долговечность и устойчивость к экстремальным условиям

Области применения армированных ПВХ-трубок:

- Водопроводные и жидкостные линии

- Линия по производству продуктов питания и напитков

- Химический перенос

- Сжатый воздух и газ

- Сад

- Строительство и строительные площадки

Оборудование и производственный процесс для экструзии шланга, армированного ПВХ волокном?

Производство армированных шлангов с ПВХ-оплеткой методом экструзии требует точного сочетания оборудования и четко определенного производственного процесса. Ниже представлен обзор основного оборудования и пошаговый производственный процесс, необходимый для изготовления армированных шлангов с ПВХ оплеткой.

Оборудование:

- Система смешивания сырья:

- ПВХ-смола: Основной материал для шланга.

- Пластификаторы и стабилизаторы: Повышают гибкость и стабильность.

- Армирующее волокно: Обычно изготавливается из высокопрочного полиэстера или нейлона.

- Экструдер:

- Сердце процесса - экструдер - расплавляет и смешивает сырье в однородную расплавленную массу.

- Контроль температуры имеет решающее значение для достижения желаемой консистенции материала.

- Оплеточный станок:

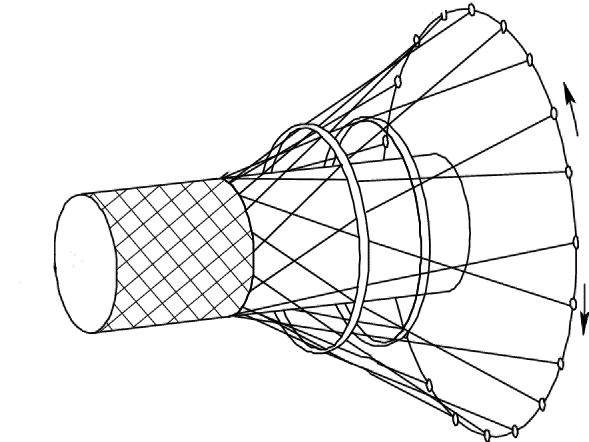

- Для армирования шланга оплеточная машина переплетает высокопрочные волокна вокруг экструдированного сердечника.

- The machine's settings control the angle and tension of the braiding.

- Система охлаждения:

- Система водяного или воздушного охлаждения используется для быстрого охлаждения экструдированного и оплетенного шланга с целью упрочнения его структуры.

- Caterpillar Haul-Off Machine:

- Это оборудование вытягивает экструдированный и оплетенный шланг с контролируемым натяжением для сохранения его размеров.

- Регулировка скорости очень важна для предотвращения деформации и обеспечения однородности.

- Печь или бак для горячей воды:

- Шланг проходит через печь или резервуар с горячей водой, где происходит процесс полимеризации, повышающий его прочность и долговечность.

- Температура и время выдержки на этом этапе тщательно контролируются.

- Маркировочная и печатная машина:

- Для нанесения логотипов, спецификаций и других деталей на поверхность шланга в целях брендирования и информирования можно использовать маркировочное и печатное оборудование.

- Режущий станок:

- Для достижения равномерной длины шланга на этапе резки необходима точность.

- Для повышения эффективности часто используются автоматические резальные машины.

- Рулонная машина:

- Намоточный станок сматывает готовые шланги в удобные для использования и готовые к продаже катушки.

- Он обеспечивает аккуратность и удобство в обращении и транспортировке.

Факторы, влияющие на качество экструзии шлангов, армированных ПВХ-волокном?

Качество экструзии оплеточного шланга зависит от нескольких факторов, при этом оплеточная машина играет ключевую роль в определении общего качества конечного продукта. Ключевые факторы, влияющие на качество экструзии оплеточного шланга, включают:

- Натяжение оплетки:

- Натяжение, создаваемое оплеточной машиной, существенно влияет на структурную целостность шланга. Правильное натяжение обеспечивает равномерную оплетку, предотвращая появление слабых мест или неровностей в конечном продукте.

- Угол оплетки и узор:

- Угол и рисунок оплетки определяют прочность и гибкость шланга. Оплеточная машина должна быть точно настроена для достижения требуемого угла и рисунка, обеспечивая оптимальную производительность в различных условиях.

- Совместимость материалов:

- Оплеточный станок должен быть совместим с материалами, используемыми в процессе экструзии. Гармоничное взаимодействие между станком и выбранными материалами необходимо для получения целостной и прочной плетеной структуры.

- Контроль скорости:

- Скорость, с которой работает оплеточная машина, влияет на общее качество экструдированного шланга. Правильный контроль скорости предотвращает перерастяжение или неравномерную оплетку, способствуя получению стабильного и высококачественного конечного продукта.

- Адгезия слоев:

- Оплеточная машина должна обеспечивать прочное сцепление между слоем оплетки и основным материалом. Непостоянное сцепление может привести к расслоению и нарушить долговечность шланга.

- Контроль натяжения материала:

- Контроль натяжения материалов в процессе плетения имеет решающее значение. Оплеточный станок должен иметь точные механизмы управления для поддержания постоянного натяжения, обеспечивая равномерную и надежную структуру оплетки.

- Обслуживание оплеточного станка:

- Регулярное техническое обслуживание оплеточного станка необходимо для обеспечения стабильного качества. Любой износ или неполадки в работе станка могут негативно повлиять на процесс плетения, что приведет к дефектам конечного продукта.

- Настройки гибкости:

- Регулируемые параметры гибкости на оплеточной машине позволяют производителям адаптировать шланг к конкретным требованиям применения. Возможность настройки гибкости гарантирует, что экструдированный шланг будет соответствовать различным отраслевым стандартам и потребностям потребителей.

- Системы мониторинга:

- Включение систем мониторинга в оплеточный станок повышает контроль качества. Контроль параметров оплетки в режиме реального времени позволяет быстро вносить коррективы, сводя к минимуму дефекты и обеспечивая стабильно высокое качество продукции.

В заключение следует отметить, что оплеточная машина является важнейшим компонентом в производстве оплеточных шлангов методом экструзии. Тщательно продумав и оптимизировав вышеупомянутые факторы, производители могут повысить качество процесса экструзии оплеточных шлангов и получить шланги, отвечающие строгим стандартам долговечности, гибкости и общей производительности.

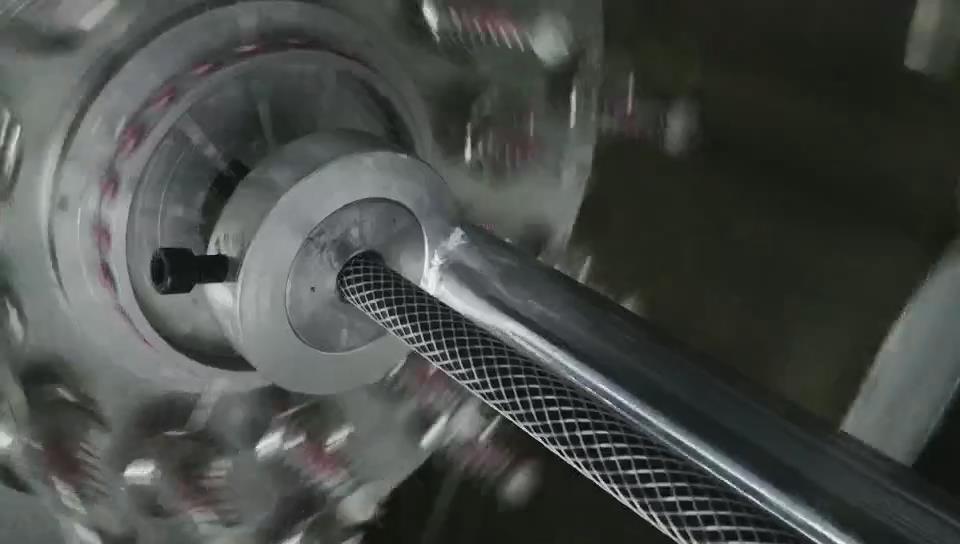

Как видно из рисунка, средний армирующий слой намотан высокопрочными полиэфирными волокнами в виде алмазной сетки. Полиэфирное волокно само по себе обладает прочностью, износостойкостью и способностью к эластичному восстановлению; кроме того, если его сплести в алмазную сетку с равномерным шагом, то прочность, износостойкость и сопротивление сжатию всего шланга значительно повышаются.

К заключению

In the realm of PVC fiber reinforced hose extrusion, mastering the intricacies of production is paramount to achieving excellence. As we've explored the technical facets of this manufacturing process, several key factors emerge that play pivotal roles in shaping the quality and performance of the final product.

Мастерство экструзии армированных ПВХ-волокном шлангов заключается не только в тщательном подборе материалов, но и в умелом использовании передовых технологий. Каждый этап, начиная с первоначального смешивания ПВХ-смолы и армирующих волокон и заканчивая точным контролем параметров экструзии, вносит свой вклад в целостность шланга. Оплеточная машина, являясь стержнем этого процесса, определяет саму структуру шланга - его прочность, гибкость и общую упругость.

Такие факторы, как натяжение, угол и рисунок оплетки, оказывают значительное влияние на прочность конструкции шланга. Тонкий танец между совместимостью материалов и контролем натяжения обеспечивает гармоничное взаимодействие, в результате чего плетеный слой становится свидетельством долговечности и надежности. Невозможно переоценить важность адгезии слоев, поскольку она укрепляет шланг, делая его способным выдерживать суровые условия реального применения.

Кроме того, гибкие настройки и системы контроля, встроенные в оплеточный станок, позволяют производителям адаптировать шланги к различным потребностям. Такая адаптивность не только соответствует отраслевым стандартам, но и отвечает тонким требованиям конечных пользователей в различных областях применения.

In essence, PVC fiber reinforced hose extrusion is an art form guided by precision and innovation. It's a journey where raw materials transform into reliable conduits through the harmonious orchestration of extrusion and braiding technologies. As we navigate the complexities of this process, we pave the way for hoses that transcend mere utility—they become symbols of resilience, adaptability, and the unwavering commitment to quality.

In the ever-evolving landscape of manufacturing, those who master the art of PVC fiber reinforced hose extrusion, leveraging the technical insights shared in this exploration, are poised to elevate their products to unparalleled heights. The journey doesn't end here; it extends to a future where each hose produced is a testament to the fusion of expertise and technology, embodying the very essence of durability and performance in every unyielding fiber.

Теги:

Процесс экструзии (1) Экструзия из полиамида (1) Экструдеры для пластмасс (3) Усиленный шланг (2) Проекты успеха (1) Экструзия полиэтилена (1)

Сопутствующие товары