В сложном мире экструзии пластмасс механизм подачи играет ключевую роль в определении эффективности и качества конечного продукта. Мы уделяем особое внимание механизмам подачи в экструдерах, особенно в экструдерах одношнекового типа.

В механизмах подачи, широко используемых в индустрии пластмасс, применяются различные системы подачи сырья в машину. Среди них гравитационная подача выделяется своей простотой и эффективностью.

В этой статье рассматриваются различные механизмы подачи в одношнековых экструдерах, особое внимание уделяется гравитационной подаче, ее противопоставлению системам с принудительной подачей, а также преимуществам и выгодам гравитационной подачи в процессе экструзии.

Механизмы подачи в экструдерах

Механизм подачи - важнейший компонент одношнекового экструдера. Он отвечает за обеспечение стабильного и последовательного потока сырья - обычно в виде гранул или гранулированного материала - в экструдер. В одношнековых экструдерах используются в основном два типа систем подачи: гравитационная и принудительная (или голодная).

Система гравитационной подачи

Гравитационная подача, как следует из названия, опирается на силу тяжести, направляющую материал из бункера в экструдер. Материал просто падает в открытую загрузочную горловину экструдера, где вращающийся шнек захватывает его и подает вперед.

Преимущества гравитационной подачи:

- Простота и надежность: Одним из самых значительных преимуществ гравитационного питания является его простота. В механизме подачи нет сложных движущихся частей, что делает его надежным и простым в обслуживании.

- Последовательный поток материалов: Гравитационная подача обеспечивает постоянный поток материала в экструдер. Эта последовательность имеет решающее значение для поддержания равномерного качества продукта в течение всего процесса экструзии.

- Уменьшение износа: Отсутствие дополнительных механических компонентов означает меньший износ по сравнению с более сложными системами подачи. Это приводит к снижению затрат на техническое обслуживание и увеличению срока службы оборудования.

- Энергоэффективность: Гравитационные питатели не требуют дополнительного источника питания или энергии, что делает их более энергоэффективными по сравнению с системами с принудительной подачей.

- Простота очистки и смены материалов: Простота гравитационных питателей облегчает их очистку и ускоряет процесс смены материала, что особенно полезно в тех случаях, когда обрабатывается несколько материалов.

Системы с принудительным питанием

В системах с принудительной подачей, напротив, используется дополнительное устройство, например шнековый питатель или плунжер, для активного проталкивания материала в экструдер. Такая система обычно используется для материалов с плохими характеристиками текучести или в тех случаях, когда необходим точный контроль скорости подачи.

Сравнение гравитационных и принудительных систем:

- Согласованность материального потока: Системы с принудительной подачей обеспечивают более точный контроль над скоростью подачи, что может быть полезно при работе со сложными материалами. Однако гравитационные питатели обеспечивают достаточную стабильность для большинства стандартных применений, что делает их более простым и экономически эффективным выбором.

- Сложность и стоимость: Системы с принудительной подачей являются более сложными и дорогими как с точки зрения первоначальных инвестиций, так и с точки зрения технического обслуживания. Гравитационные питатели с их минимальным дизайном предлагают экономически эффективное решение для многих экструзионных применений.

- Гибкость при транспортировке материалов: Гравитационные питатели лучше всего работают со свободно текущими материалами. В отличие от них, системы с принудительной подачей могут работать с более широким спектром материалов, включая те, которые сложнее стабильно подавать только с помощью силы тяжести.

Наши усовершенствования и инновации для механизмов подачи в экструдерах

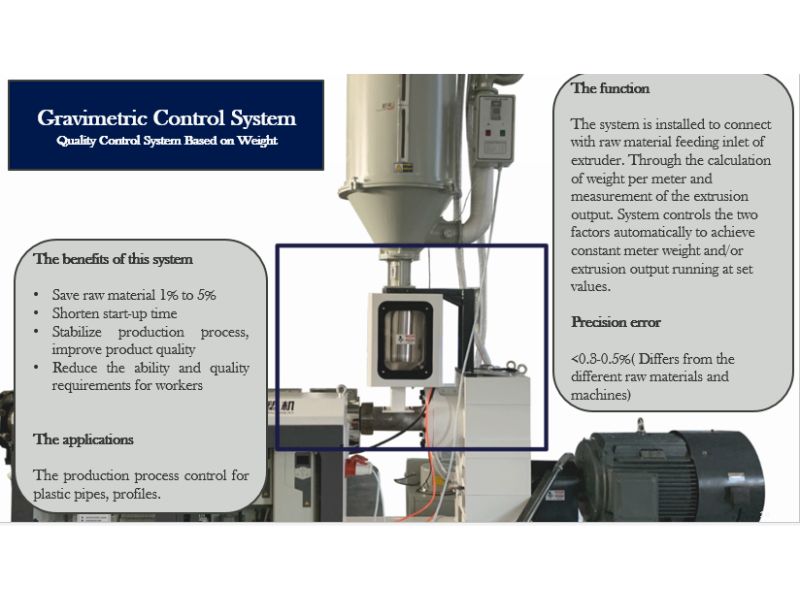

Внедрив усовершенствования и модернизацию системы гравитационной подачи, мы добились значительных улучшений в контроле качества продукции в процессе экструзии. Суть этого улучшения заключается в строгом контроле веса на метр продукта в процессе экструзии, что напрямую влияет на качество экструдированного продукта. Ранее стандартные экструзионные машины не имели точных устройств контроля этого показателя, что приводило к изменению качества продукции.

На практике колебания плотности сырья могут влиять на скорость подачи в процессе экструзии, тем самым влияя на вес на метр и, в конечном счете, на качество продукта. Ручная регулировка скорости тяги или скорости экструзии может временно компенсировать эти колебания, но она, как правило, снижает стабильность и эффективность всего процесса экструзии.

Кроме того, насыпная плотность сырья, в том числе порошкообразных веществ, может меняться. Эти колебания можно обнаружить только с помощью системы контроля веса на метр, поскольку она измеряет вес, а не объем материалов. Без компенсации этих колебаний качество продукции может пострадать. Измерение силы тяжести необходимо для стабилизации процесса экструзии таких изделий, как трубы и другие линейные изделия.

Для решения этих проблем предлагается система синхронизации контроля веса на метр на производственной линии экструзионного формования. Эта система объединяет скорости подачи, экструзии и тяги, чтобы поддерживать постоянный вес продукта, тем самым стабилизируя качество продукции и сокращая отходы сырья. Для достижения этой цели необходимы автоматические измерения, вычисления и вывод данных в замкнутом контуре управления.

Система синхронизации веса на метр - это автоматизированное решение для строгого контроля веса продукта на метр. Принцип ее работы заключается в мониторинге скорости подачи в экструдер в режиме реального времени и автоматической регулировке скорости тяги производственной линии в соответствии с заданным весом на метр. Такой контроль обеспечивает постоянный вес на метр для таких экструдированных изделий, как трубы, шланги, профили, кабели и пленки.

Основные преимущества этой системы - экономия материалов, стабилизация колебаний, вызванных сырьем, последовательный контроль веса на метр в соответствии с минимальными стандартами и фиксированная толщина стенок. Она оптимизирует скорость линии, синхронизируя скорость тяги со скоростью подачи, сокращает время запуска и количество отходов, тем самым значительно экономя материалы и увеличивая прибыль предприятия за счет снижения производственных затрат.

На данный момент эта система является стандартной для всех наших экструдеров для профилей, а также для экструдеров для жестких труб. Обратитесь к нашему описанию продукции для экструзии профилей:

Заключение

Выбор механизма подачи в экструдерах зависит от нескольких факторов, включая тип перерабатываемого материала, желаемый контроль над скоростью подачи, а также соображения стоимости. Хотя системы с принудительной подачей обеспечивают больший контроль, особенно при работе со сложными материалами, гравитационная подача остается популярным выбором благодаря своей простоте, надежности и экономичности. Понимание этих механизмов подачи имеет решающее значение для оптимизации процесса экструзии, обеспечения стабильного качества продукции и поддержания эффективности производства пластмасс.

Теги: