No complexo mundo da extrusão de plásticos, o mecanismo de alimentação desempenha um papel fundamental na determinação da eficiência e da qualidade do produto final. Concentramo-nos nos mecanismos de alimentação em extrusoras, especialmente em extrusoras de parafuso único.

Os mecanismos de alimentação amplamente utilizados na indústria dos plásticos utilizam diferentes sistemas de alimentação para introduzir a matéria-prima na máquina. Entre estes, a alimentação por gravidade destaca-se pela sua simplicidade e eficácia.

Este artigo explora os vários mecanismos de alimentação em extrusoras de parafuso único, com um foco particular na alimentação por gravidade, contrastando-a com os sistemas de alimentação forçada, e destacando as vantagens e benefícios da alimentação por gravidade no processo de extrusão.

Mecanismos de alimentação em extrusoras

The feeding mechanism is a crucial component of a single screw extruder. It's responsible for ensuring a steady and consistent flow of raw material – typically in pellet or granular form – into the extruder. There are mainly two types of feeding systems used in single screw extruders: gravity feeding and force-fed (or starve-fed) systems.

Sistema de alimentação por gravidade

A alimentação por gravidade, como o nome sugere, baseia-se na gravidade para guiar o material da tremonha para a extrusora. O material cai simplesmente na garganta de alimentação aberta da extrusora, onde o parafuso rotativo o apanha e o transporta para a frente.

Vantagens da alimentação por gravidade:

- Simplicidade e fiabilidade: Uma das vantagens mais significativas da alimentação por gravidade é a sua simplicidade. Não existem peças móveis complexas envolvidas no mecanismo de alimentação, tornando-o fiável e de fácil manutenção.

- Fluxo de material consistente: A alimentação por gravidade assegura um fluxo consistente de material para a extrusora. Esta consistência é crucial para manter a qualidade uniforme do produto ao longo do processo de extrusão.

- Redução do desgaste: The lack of additional mechanical components means there's less wear and tear compared to more complex feeding systems. This translates to lower maintenance costs and longer equipment life.

- Eficiência energética: Os alimentadores por gravidade não requerem qualquer fonte de alimentação ou energia adicional, tornando-os mais eficientes em termos energéticos em comparação com os sistemas de alimentação forçada.

- Facilidade de limpeza e de mudança de material: A simplicidade dos alimentadores por gravidade torna-os mais fáceis de limpar e mais rápidos nas mudanças de material, o que é particularmente benéfico em aplicações onde são processados vários materiais.

Sistemas de alimentação forçada

Em contraste, os sistemas de alimentação forçada utilizam um dispositivo adicional, como um parafuso alimentador ou um aríete, para empurrar ativamente o material para a extrusora. Este sistema é normalmente utilizado para materiais com fracas características de fluxo ou para aplicações em que é essencial um controlo preciso da taxa de alimentação.

Comparação entre sistemas de gravidade e de alimentação forçada:

- Consistência do fluxo de materiais: Os sistemas de alimentação forçada oferecem um controlo mais preciso sobre a taxa de alimentação, o que pode ser benéfico para materiais difíceis. No entanto, os alimentadores por gravidade fornecem consistência suficiente para a maioria das aplicações padrão, tornando-os uma escolha mais simples e económica.

- Complexidade e custo: Os sistemas de alimentação forçada são mais complexos e dispendiosos, tanto em termos de investimento inicial como de manutenção. Os alimentadores por gravidade, com o seu design minimalista, oferecem uma solução económica para muitas aplicações de extrusão.

- Flexibilidade no manuseamento de materiais: Os alimentadores por gravidade funcionam melhor com materiais de fluxo livre. Em contrapartida, os sistemas de alimentação forçada podem lidar com uma gama mais vasta de materiais, incluindo aqueles que são mais difíceis de alimentar de forma consistente utilizando apenas a gravidade.

As nossas melhorias e inovações para os mecanismos de alimentação das extrusoras

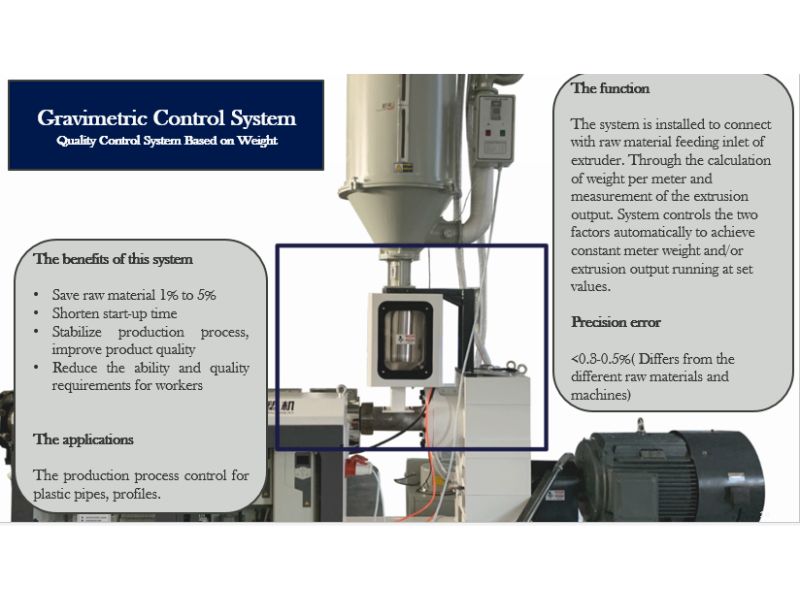

After implementing improvements and upgrades to the gravity feeding system, we've achieved significant enhancements in the control of product quality during the extrusion process. The essence of this improvement lies in the strict control of the weight per meter of the product during the extrusion, directly influencing the quality of the extruded product. Previously, standard extrusion machines lacked precise control devices for this measure, leading to variability in product quality.

Na prática, as flutuações na densidade das matérias-primas podem afetar a taxa de alimentação durante a extrusão, tendo assim impacto no peso por metro e, em última análise, na qualidade do produto. Os ajustes manuais à velocidade de tração ou à velocidade de extrusão podem compensar temporariamente estas variações, mas tendem a reduzir a estabilidade e a eficiência do processo global de extrusão.

Além disso, a densidade aparente das matérias-primas, incluindo as substâncias em pó, pode variar. Esta variação só é detetável através de um sistema que controla o peso por metro, uma vez que mede o peso e não o volume dos materiais. Sem compensação destas flutuações, a qualidade do produto pode ser afetada negativamente. A medição da gravidade é essencial para estabilizar o processo de extrusão de produtos como tubos e outros artigos lineares.

Para enfrentar estes desafios, a solução proposta é um sistema para sincronizar o controlo do peso por metro na linha de produção de moldagem por extrusão. Este sistema integra as velocidades de alimentação, extrusão e tração para manter o peso do produto consistente, estabilizando assim a qualidade do produto e reduzindo o desperdício de matéria-prima. Para atingir este objetivo, é necessária uma medição, cálculo e saída automáticos num controlo em circuito fechado.

The system for weight per meter synchronization is an automated solution for strictly controlling the weight of the product per meter. Its principle involves real-time monitoring of the feed rate in the extruder and automatically adjusting the production line's traction speed to match the preset weight per meter. This control ensures a constant weight per meter for extruded products like pipes, hoses, profiles, cables, and films.

As principais vantagens deste sistema incluem a poupança de material, a estabilização das variações causadas pelas matérias-primas, o controlo consistente do peso por metro para padrões mínimos e a espessura fixa da parede. Optimiza a velocidade da linha, sincronizando a velocidade de tração com a taxa de alimentação, reduz o tempo de arranque e o desperdício, poupando assim significativamente os materiais e aumentando os lucros das empresas através da redução dos custos de produção.

Atualmente, este sistema é padrão em todas as nossas extrusoras de perfis, bem como nas nossas extrusoras de tubos rígidos. Consulte a nossa introdução de produtos para máquinas de extrusão de perfis:

Conclusão

A escolha dos mecanismos de alimentação nas extrusoras depende de vários factores, incluindo o tipo de material a ser processado, o controlo desejado sobre a taxa de alimentação e considerações de custo. Embora os sistemas de alimentação forçada ofereçam um maior controlo, especialmente para materiais difíceis, a alimentação por gravidade continua a ser uma escolha popular devido à sua simplicidade, fiabilidade e eficácia em termos de custos. Compreender estes mecanismos de alimentação é crucial para otimizar o processo de extrusão, garantindo uma qualidade consistente do produto e mantendo a eficiência operacional no fabrico de plásticos.

Etiquetas:

Processo de extrusão (1) Extrusão PA (1) Extrusoras de plástico (3) Mangueira reforçada (2) Projectos de sucesso (1) Extrusão de TPE (1)