En el competitivo mercado actual de transformación de plásticos, la eficacia de la producción y la calidad del producto son fundamentales para la supervivencia de las empresas. Muchos fabricantes se enfrentan a un dilema a la hora de seleccionar los equipos: ¿elegir líneas de producción de extrusión de plástico estandarizadas para controlar los costes o invertir en soluciones personalizadas para satisfacer los requisitos específicos de los productos? Esta decisión no sólo afecta a la inversión inicial, sino que determina directamente los costes operativos a largo plazo, la calidad del producto y la competitividad en el mercado.

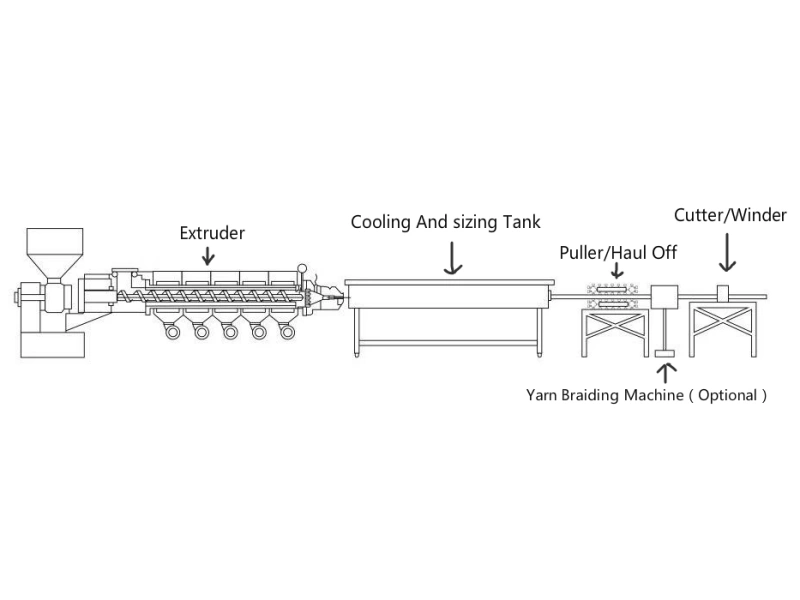

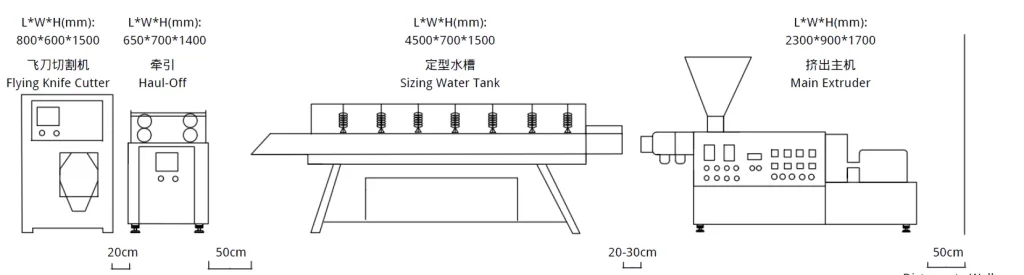

Una línea de producción de extrusión de plásticos es un sistema de equipamiento completo que transforma los gránulos de materia prima en productos continuos con formas y dimensiones específicas. Una línea de producción completa suele incluir sistemas de manipulación de materias primas, extrusoras, troqueles, dispositivos de refrigeración, equipos de arrastre, sistemas de corte y sistemas de control. Cada componente requiere una configuración precisa y un funcionamiento coordinado para garantizar la calidad del producto final y la eficacia de la producción.

Guía completa de líneas de producción de extrusión de plástico: De las soluciones estándar a las personalizadas 1

Guía completa de líneas de producción de extrusión de plástico: De las soluciones estándar a las personalizadas 1

Tanto si es un fabricante experimentado como si es nuevo en el procesamiento del plástico, comprender las líneas de extrusión puede ayudarle a tomar decisiones informadas. Exploremos sus componentes, ventajas y cómo Jinxin puede ayudarle a alcanzar sus objetivos.

¿Cuáles son los componentes básicos de una línea de producción de extrusión de plástico?

Establecer una operación eficiente de extrusión de plásticos requiere comprender el papel de cada componente en el proceso de producción. La integración y coordinación de estos componentes repercute directamente en la calidad del producto, la eficiencia de la producción y los costes operativos.

Una línea completa de producción de extrusión de plástico consta de varios componentes críticos que trabajan juntos de forma sincronizada. Cada componente desempeña un papel específico en la transformación de los gránulos de plástico en bruto en productos acabados de calidad constante y dimensiones precisas.

Guía completa de líneas de producción de extrusión de plástico: De las soluciones estándar a las personalizadas 2

Guía completa de líneas de producción de extrusión de plástico: De las soluciones estándar a las personalizadas 2

Sistema de manipulación de materias primas

La primera etapa en cualquier línea de producción de extrusión implica la preparación y manipulación adecuadas de las materias primas:

- Equipos de secado: Muchos plásticos son higroscópicos y requieren un secado adecuado antes de su procesamiento para evitar defectos. La selección y configuración del equipo de secado dependen de los requisitos específicos del material.

- Sistemas de mezcla y dosificación: La mezcla precisa de materias primas con aditivos como colorantes, estabilizadores UV o cargas es esencial para que las propiedades del producto sean uniformes.

- Sistemas de carga automática: Estos sistemas garantizan un suministro continuo de material a la extrusora, mejorando la eficacia de la producción y reduciendo las necesidades de mano de obra.

Sistema de extrusión

La extrusora es el corazón de la línea de producción, responsable de fundir y homogeneizar el material plástico:

- Diseño de tornillo y barril: El diseño debe ser apropiado para los materiales específicos que se procesan. Diferentes materiales requieren diferentes configuraciones de tornillo para lograr una fusión y mezcla óptimas.

- Sistema de transmisión y caja de cambios: Estos componentes proporcionan el par y el control de velocidad necesarios para el proceso de extrusión.

- Sistema de control de la temperatura: El control preciso de la temperatura en varias zonas es fundamental para procesar correctamente el material.

Nuestro fundador, el Sr. Jason, comenzó su carrera en la fábrica de extrusoras de su tío, dominando todos los aspectos del diseño y el funcionamiento de las extrusoras. Esta experiencia se refleja en los sistemas de extrusión de Jinxin, que ofrecen un rendimiento y una fiabilidad superiores.

Sistema de troqueles

El sistema de troqueles determina la forma final del producto extruido:

- Características de diseño del troquel: Los distintos tipos de productos requieren diseños de matrices especializados. Por ejemplo, las matrices para tubos difieren significativamente de las matrices para perfiles.

- Material y proceso de fabricación: La calidad del material de la matriz y la precisión de fabricación repercuten directamente en la calidad del producto.

- Comodidad de ajuste y sustitución: El fácil acceso y la capacidad de ajuste reducen el tiempo de inactividad durante los cambios de producto.

Sistema de refrigeración

Tras salir de la matriz, el extruido caliente debe enfriarse adecuadamente para mantener su forma y dimensiones:

- Diseño de tanques de refrigeración por agua: El diseño y el control de la temperatura de los tanques de refrigeración por agua son cruciales para la producción de tubos y tuberías.

- Sistemas de refrigeración por aire: Algunos productos requieren refrigeración por aire en lugar de refrigeración por agua, en particular para determinados perfiles.

- La eficacia de la refrigeración repercute en la calidad del producto: La velocidad de enfriamiento y la uniformidad afectan significativamente a las dimensiones y propiedades del producto.

Equipos aguas abajo

Los equipos posteriores manipulan el producto formado una vez enfriado:

- Equipo de retirada: Controla la velocidad y la tensión del producto extruido, afectando a las dimensiones y a la calidad de la superficie.

- Sistemas de corte: El corte de precisión garantiza longitudes de producto exactas y cortes limpios.

- Equipos de bobinado o apilado: Recoge adecuadamente el producto acabado para su envasado o transformación posterior.

Sistema de control

Las líneas de extrusión modernas se benefician de sistemas de control avanzados:

- Funciones del sistema de control centralizado: Integra y coordina todos los componentes de la línea de producción.

- Control de parámetros y ajuste automático: Garantiza una calidad constante del producto mediante ajustes en tiempo real.

- Recogida y análisis de datos: Proporciona información valiosa para la optimización del proceso y el control de calidad.

En Jinxin, nuestros sistemas de control se caracterizan por un diseño inteligente y unas interfaces fáciles de usar, que facilitan el manejo y la supervisión incluso a los operarios menos experimentados.

Según Wikipedia, extrusión de plástico es una piedra angular de la fabricación moderna, que permite una producción constante y de alta calidad.

¿Qué productos pueden fabricarse con una línea de extrusión de plástico?

Los distintos productos plásticos requieren configuraciones especializadas de las líneas de producción por extrusión. Comprender estas diferencias es esencial para seleccionar el equipo adecuado para su aplicación específica.

Las líneas de producción de extrusión de plástico están altamente especializadas en función del tipo de producto que se fabrica. Cada categoría de producto requiere configuraciones de equipos y parámetros de proceso específicos.

Guía completa de líneas de producción de extrusión de plástico: De las soluciones estándar a las personalizadas 3

Guía completa de líneas de producción de extrusión de plástico: De las soluciones estándar a las personalizadas 3

Aplicaciones diversas

Los productos más comunes son:

- Tubos y tuberías: Para agua, gas o drenaje. Pruebe nuestra línea de extrusión de tubos PP/PE.

- Mangueras: Mangueras de jardín, mangueras de ducha o mangueras industriales. Vea nuestra línea de mangueras de ducha multicolor.

- Perfiles: Para iluminación LED o marcos de ventanas. Explore nuestra línea de extrusión de perfiles LED.

- Tubos: Para envasado o uso médico, como nuestra línea de extrusión de tubos por inmersión.

- Bandas elásticas: Bandas de TPE para aplicaciones de fitness o médicas.

Las soluciones personalizadas de Jinxin satisfacen necesidades específicas, garantizando que sus productos cumplan las normas del sector. Para consultar la lista completa, visite Directorio IQS.

¿Cómo elegir la línea de extrusión de plástico adecuada?

La selección de la línea de producción de extrusión adecuada implica un enfoque estructurado que tenga en cuenta sus requisitos específicos, sus limitaciones presupuestarias y sus planes de crecimiento futuro.

La elección de la línea de producción de extrusión de plástico adecuada es una decisión crítica que repercute en sus capacidades de fabricación, la calidad del producto y la rentabilidad del negocio en los años venideros.

Marco de análisis de las necesidades

Una evaluación exhaustiva de las necesidades es la base de una selección adecuada de los equipos:

- Especificaciones del producto y evaluación de las necesidades de material: El análisis detallado de los requisitos de sus productos impulsa las especificaciones de los equipos.

- Necesidades de capacidad y expectativas de expansión: Tenga en cuenta tanto las necesidades actuales como el crecimiento futuro para evitar la obsolescencia prematura de los equipos.

- Entorno operativo y limitaciones de espacio: Las limitaciones de las instalaciones pueden influir en la selección y disposición de los equipos.

- Requisitos presupuestarios y de rendimiento de la inversión: Equilibrar la inversión de capital con los beneficios esperados es esencial para el éxito empresarial.

Criterios de evaluación de proveedores

Elegir al proveedor de equipos adecuado es tan importante como elegir el equipo adecuado:

- Capacidad técnica y experiencia profesional: Busque proveedores con experiencia demostrada en su aplicación específica.

- Asistencia técnica y capacidad de respuesta: Un servicio de asistencia con capacidad de respuesta minimiza el tiempo de inactividad y garantiza una productividad continua.

- Casos de clientes y evaluación de la reputación: Examine el historial del proveedor con aplicaciones y clientes similares.

- Compromiso de servicio al cliente de Jinxin: En Jinxin, nos enorgullecemos de nuestra completa asistencia al cliente, desde la consulta inicial hasta la instalación, la formación y el servicio continuo.

Recomendaciones para el proceso de decisión

Un proceso de decisión estructurado ayuda a garantizar el mejor resultado:

- Consulta inicial y comunicación de requisitos: Una comunicación clara de sus necesidades es esencial para una correcta especificación del equipo.

- Comparación y evaluación de soluciones técnicas: Evaluar múltiples opciones en función de sus méritos técnicos y su rentabilidad.

- Visitas a instalaciones y demostraciones de equipos: Siempre que sea posible, vea equipos similares en funcionamiento antes de tomar una decisión.

- Negociación del contrato y acuerdo de servicio: Asegúrese de que todos los aspectos de la compra, la instalación y el servicio estén claramente definidos.

- Proceso de cooperación transparente de Jinxin: Seguimos un proceso transparente que le mantiene informado en todo momento, desde la consulta inicial hasta la puesta en servicio de los equipos.

¿Cuáles son las tendencias futuras en las líneas de producción de extrusión de plástico?

El sector de la extrusión de plásticos sigue evolucionando con los avances tecnológicos, los requisitos de sostenibilidad y el desarrollo de nuevos materiales. Entender estas tendencias ayuda a los fabricantes a prepararse para futuros retos y oportunidades.

Adelantarse a las tendencias del sector es esencial para mantener la competitividad en el dinámico mercado de la transformación de plásticos. Varios avances clave están configurando el futuro de las líneas de producción por extrusión.

Fabricación inteligente y digitalización

Los conceptos de la Industria 4.0 están transformando las operaciones de extrusión:

- Aplicaciones de la Industria 4.0 en la producción de extrusión: Los sensores inteligentes y los sistemas conectados permiten la supervisión y el control en tiempo real.

- Control de calidad basado en datos y mantenimiento predictivo: Los análisis avanzados mejoran la calidad de los productos y reducen los tiempos de inactividad.

- Dirección de desarrollo de Jinxin Smart Control: Nuestro equipo de I+D está desarrollando activamente sistemas de control de nueva generación con mayor conectividad e inteligencia.

A partir del resultado de la búsqueda, vemos la importancia de "Utilizar un historiador de datos para correlacionar la configuración del sistema con los resultados es fundamental para el éxito."

Soluciones de desarrollo sostenible

Las consideraciones medioambientales son cada vez más importantes:

- Tecnologías de mejora de la eficiencia energética: Los nuevos sistemas de propulsión y tecnologías de calefacción reducen el consumo de energía.

- Capacidad de procesamiento de material reciclado: Los diseños avanzados de los tornillos y los sistemas de control mejoran el procesamiento de los materiales reciclados.

- Reducción de residuos Innovaciones en el diseño: Los innovadores diseños de las matrices y los controles del proceso minimizan la generación de residuos.

- Filosofía de fabricación ecológica de Jinxin: El diseño de nuestros equipos prioriza la eficiencia energética y la conservación de materiales.

Nuevos materiales y adaptabilidad de procesos

La industria sigue evolucionando con nuevos materiales:

- Procesado por extrusión de plásticos de origen biológico: Configuraciones de equipos especializados para tratar las características únicas de los plásticos de origen biológico.

- Tecnología de extrusión de compuestos multimaterial: Los sistemas avanzados de coextrusión permiten fabricar productos multimaterial complejos.

- Jinxin explora nuevas aplicaciones tecnológicas: Investigamos y desarrollamos activamente soluciones para materiales y procesos emergentes.

Conclusión: La elección correcta para su línea de producción de extrusión de plástico

La selección de la línea de producción de extrusión de plástico adecuada es una decisión estratégica que requiere una cuidadosa consideración de diversos factores. Al comprender los componentes, las diferencias entre las opciones estándar y las personalizadas, las estrategias de optimización de la eficiencia, los factores de retorno de la inversión, las configuraciones específicas del producto y los criterios de selección, los fabricantes pueden tomar decisiones informadas que respalden sus objetivos empresariales.

En Jinxin Plastic Machinery, aprovechamos nuestros profundos conocimientos técnicos y nuestro enfoque centrado en el cliente para proporcionar una completa soluciones para líneas de producción de extrusióndesde configuraciones estándar hasta sistemas altamente personalizados. Tanto si está sustituyendo equipos antiguos como si está ampliando nuevas líneas de productos, Jinxin le ofrece asistencia técnica profesional y garantías de equipos fiables.

Póngase en contacto con Jinxin hoy mismo para que nuestro equipo de expertos diseñe una solución de línea de producción de extrusión de plástico que se adapte perfectamente a sus requisitos específicos y le ayude a alcanzar sus objetivos de fabricación.