Попытка понять, что такое машина для экструзии пластика, может показаться сложной, особенно когда речь идет о модернизации производства или выпуске новой линейки продукции. Отсутствие ясности в понимании природы машины для экструзии пластика может привести к неэффективному производству, неэффективным инвестициям и проблемам с качеством, препятствуя росту вашего бизнеса. В этом руководстве четко объясняется, что такое экструдер для пластмасс: его определение, принцип работы этого типа экструзионного оборудования, его компоненты, типы и области применения.

Что такое экструдер для пластмасс? Это устройство, преобразующее сырые пластиковые материалы (например, гранулы, гранулы или порошок) в непрерывный профиль или форму. Для этого пластик расплавляется, а затем продавливается через фильеру специальной формы. Этот процесс, известный как экструзия пластика, является основой для создания огромного количества пластиковых изделий.

Что такое экструдер для производства пластмасс и как он может изменить ваше производство? 1

Что такое экструдер для производства пластмасс и как он может изменить ваше производство? 1

Теперь, когда мы потрогали поверхность, вы, вероятно, задаетесь вопросом, как эта технология может принести конкретную пользу вашему производству. Я помню, как начинал работать в этой отрасли более десяти лет назад; понимание тонкостей работы каждой машины, особенно экструдера для производства пластмасс, было похоже на изучение нового языка. Но как только я постиг основы, передо мной открылся мир возможностей. Давайте поближе познакомимся с работой и преимуществами этого важнейшего оборудования.

Основной процесс: Как Экструдер для пластмасс Работа?

Чувствуете, что простое объяснение работы экструзионного оборудования упускает важные детали? Детальное рассмотрение процесса экструзии пластика позволяет выявить сложную инженерную конструкцию машины для экструзии пластика.

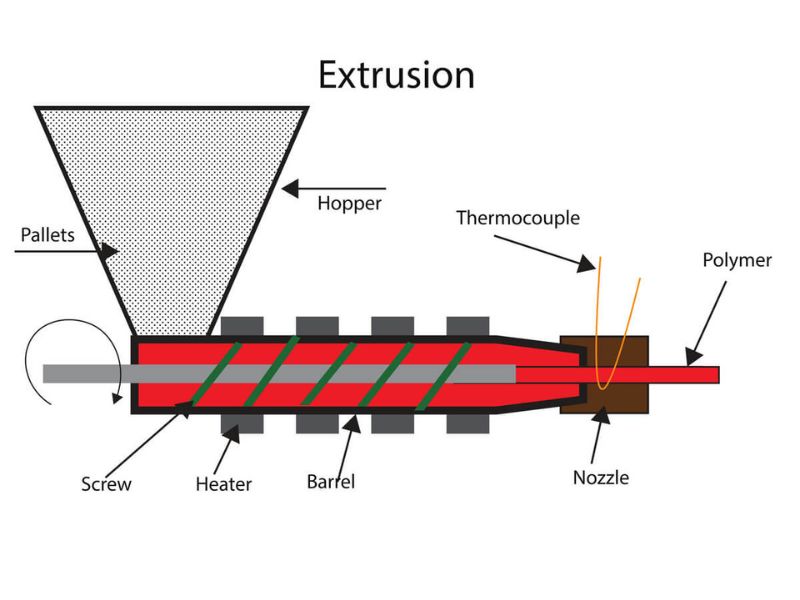

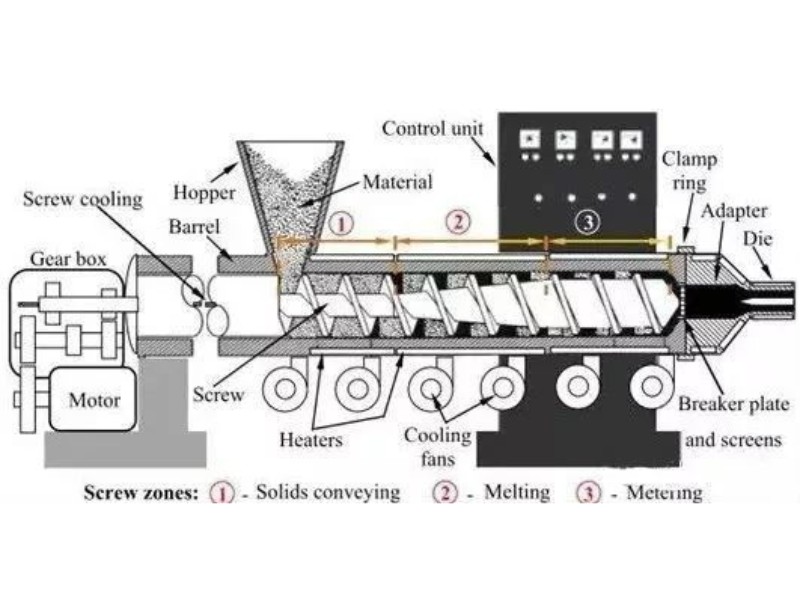

По сути, пластиковый экструдер тщательно контролирует процесс превращения твердого пластикового сырья в точно сформированный расплавленный поток. Это достигается за счет синергетического сочетания транспортировки, нагрева, смешивания, давления и формования в рамках основных компонентов.

Подробная схема шнека и ствола машины для экструзии пластмасс, иллюстрирующая принцип работы

Подробная схема шнека и ствола машины для экструзии пластмасс, иллюстрирующая принцип работы

Симфония экструзии: Более глубокое погружение в действия, определяющие Что такое пластиковый экструдер

Чтобы в полной мере оценить функции пластиковый экструдерНо мы не должны ограничиваться простым определением. Мы исследуем сложный танец механики и термодинамики, происходящий внутри него. Сайт процесс экструзии пластмасс это нечто большее, чем просто "расплавить и надавить". Это тщательно продуманная последовательность действий, которая определяет достижимое качество и консистенцию продукта, получаемого в результате использования этого типа экструзионное оборудование. Я потратил годы на совершенствование машин Jinxin, сосредоточившись на оптимизации каждого из этих внутренних этапов.

Что такое экструдер для производства пластмасс и как он может изменить ваше производство? 2

Что такое экструдер для производства пластмасс и как он может изменить ваше производство? 2

1. Точный ввод материала (бункер и загрузочная горловина):

Путешествие начинается с бункера. Последовательная и точная подача исходного пластика (гранул, гранул или порошка) в пластиковый экструдер является основополагающим.

Конструкция загрузочной горловины, иногда охлаждаемой, обеспечивает стабильное поступление материала в каналы шнека без преждевременного расплавления или образования мостиков. Это может нарушить весь процесс. Для некоторых материалов, особенно чувствительных к влажности, таких как ПЭТ или нейлон, в систему бункеров может быть встроена сушилка, поскольку качество материала имеет решающее значение для пластиковые экструдеры производительность.

2. Винт - истинное сердце Экструдер для пластмасс:

Шнек экструдера - это не просто простой конвейер; его сложная геометрия тщательно продумана. Понимание отдельных зон шнека имеет решающее значение для понимания того, как пластиковый экструдер перерабатывает полимер:

* Зона подачи (транспортировка твердых частиц): Эта начальная секция имеет глубокие вылеты. Она в основном отвечает за транспортировку твердых пластиковых частиц из загрузочной горловины и их уплотнение. Эффективность работы здесь определяет производительность экструзионное оборудование.

* Переходная зона (зона плавления/пластификации): Именно здесь происходит трансформация сердцевины. Глубина канала шнека постепенно уменьшается, сжимая материал. Большая часть плавления происходит здесь за счет кондуктивной теплопередачи от нагретых стенок ствола и сдвигового тепловыделения от вращающегося шнека. Этот баланс жизненно важен для пластиковый экструдер.

* Зона дозирования (зона перекачки расплава): Благодаря малой глубине полета эта зона обеспечивает гомогенизацию расплавленного пластика до однородной температуры и давления, прежде чем он попадет в фильеру. Она действует как объемный насос, обеспечивая постоянный поток расплава без скачков. Это постоянство имеет первостепенное значение для качества продукции, производимой пластиковый экструдер.

3. Бочка - больше, чем просто контейнер:

Ствол работает в паре с винтом в пластиковый экструдер. Это не просто пассивный корпус. Его прочная конструкция выдерживает огромное давление. Несколько зон нагрева с независимым управлением обеспечивают точный температурный градиент. Это очень важно для разных стадий плавления и для разных полимеров. Некоторые передовые пластиковый экструдер Бочки могут иметь специальные износостойкие вкладыши или вентиляционные отверстия для удаления отложений.

4. Создание давления и формирование штампа:

Когда расплавленный пластик подается дозирующей частью шнека, он встречает сопротивление на фильере. При этом создается значительное давление. Это давление необходимо для проталкивания вязкого расплава через точно сформированное отверстие фильеры. пластиковый экструдер. Конструкция штампа - его длина, углы подхода и материал изготовления - все это является решающими факторами для сложности формы, качества поверхности и точности размеров. экструзионное оборудование может производить. Например, кубик для Трубный экструдер значительно отличается от экструдера для тонкой пленки.

5. Контролируемое охлаждение и последующая обработка:

Функция пластиковый экструдер не заканчивается на выходе из фильеры. Процесс продолжается контролируемым охлаждением (водяные ванны, воздушные ножи, охлаждающие валки) для затвердевания экструдата с сохранением его формы. Затем следует оборудование для последующей обработки, такое как съемники, резаки или намотчики. Вся экструзионная линия, сосредоточенная вокруг пластиковый экструдерРаботает как единая система.

Это детальное понимание внутренних механизмов, часто подробно изложенное в авторитетные отраслевые издания и научные ресурсы по переработке полимеровОн действительно разъясняет сложную природу пластиковый экструдер.

| Внутренний процесс Стадия Экструдер для пластмасс | Ключевое действие Экструзионное оборудование | Критические факторы |

| Бункер и загрузочная горловина | Обеспечивает постоянное поступление сырья с необходимыми условиями | Форма материала (гранулы/порошок), сушка, консистенция корма |

| Шнек - зона подачи | Транспортировка твердых частиц и первоначальное уплотнение | Конструкция шнека, соотношение L/D, характеристики материала |

| Винт - переходная зона | Первичное плавление за счет сдвига и теплопроводности | Степень сжатия, температура ствола, скорость вращения шнека |

| Винт - зона дозирования | Гомогенизация расплава и перекачка под давлением | Глубина канала, вязкость расплава, стабильность давления |

| Функция ствола | Обеспечивает контролируемую тепловую среду и сдерживание давления | Точность температурного профиля, износостойкость |

| Экструзия матрицы | Придание формы расплавленному пластику под давлением | Конструкция матрицы, длина участка, разбухание материала |

| Охлаждение и переработка | Затвердевание продукта и подготовка его к окончательному использованию | Скорость охлаждения, скорость транспортировки, точность резки |

Этот сложный процесс подчеркивает, что пластиковый экструдер это высокоточный прибор для трансформации полимеров.

Изучение вариаций: Чем отличаются Типы экструдеров для пластмасс?

Одношнековые и двухшнековые экструдеры для пластмасс охватывают большинство областей применения, однако для полного понимания необходимо знать и другие конструкции. Они предназначены для работы с уникальными материалами или удовлетворения специфических потребностей. Помимо обычных одношнековых и двухшнековых конфигураций, к специализированным типам пластиковых экструдеров относятся рамповые экструдеры и многошнековые экструдеры. В установках совместной экструзии также используется несколько пластиковых экструдеров для производства многослойных изделий.

| Тип экструзионного оборудования | Ключевая определяющая черта(и) | Основная область(и) применения | Типичные материалы |

| Одношнековый экструдер для пластмасс | Один вращающийся винт | Трубы, профили, пленки, листы общего назначения | Большинство термопластов (ПЭ, ПП, ПВХ, ПС) |

| Двухшнековый экструдер для пластмасс | Два взаимозаменяемых винта (совместное или встречное вращение) | Компаундирование, смешивание, реактивная экструзия, сложные материалы | Порошок ПВХ, наполненные пластики, смеси |

| Рамный экструдер для пластика | Плунжер толкает заготовку материала | Материалы, трудно поддающиеся шнековой экструзии | PTFE, UHMWPE |

| Многошнековый экструдер для пластмасс | Более двух шнеков для интенсивного перемешивания | Специализированные компаунды, термочувствительные материалы | ПВХ, с высоким содержанием наполнителя |

| Система совместной экструзии (несколько единиц) | Несколько экструдеров подают материал в одну фильеру | Многослойные пленки, трубы, профили с отдельными слоями | Различные, в зависимости от потребностей слоя |

Этот более широкий взгляд на типы экструдеров для пластмасс помогает оценить весь масштаб и потенциал пластиковый экструдер технология.

Одношнековые и двухшнековые экструдеры для пластмасс: Подробное сравнение для осознанного выбора

Когда я консультирую клиентов в Jinxin, один из первых вопросов, который мы рассматриваем, касается основных типы экструдеров для пластмассВ частности, вопрос о том, является ли одношнековый пластиковый экструдер или двухшнековый пластиковый экструдер является более подходящим. Это не просто техническая деталь; она принципиально влияет на процесс экструзии пластмасс и ассортимент продукции, которую вы можете эффективно производить. Оба типа пластиковый экструдер У них есть свои достоинства, и выбор "лучшего" зависит от ваших материалов, желаемой производительности и сложности применения.

Одношнековые экструдеры для пластмасс:

Это самая распространенная и во многом рабочая лошадка экструзионной промышленности. Как следует из названия, одношнековый пластиковый экструдер Использует один вращающийся шнек, расположенный внутри ствола. Его основные функции - подача, расплавление и давление пластикового материала.

- Преимущества:

- Эффективность затрат: Как правило, одношнековые пластиковые экструдеры имеют более низкую первоначальную стоимость инвестиций и часто более просты в обслуживании из-за меньшего количества движущихся частей в основном блоке обработки.

- Простота эксплуатации: Их конструкция относительно проста, что делает их более легкими в эксплуатации и понимании, особенно для заводов-новичков в области экструзии или тех, кто производит стандартную продукцию.

- Подходит для многих стандартных термопластов: Они отлично работают с широким спектром распространенных термопластов, таких как полиэтилен (PE), полипропилен (PP), полистирол (PS) и жесткий/гибкий ПВХ, особенно когда не требуется интенсивное смешивание или компаундирование. Это делает их идеальными для таких применений, как Jinxin малого диаметра PP/PE трубы экструзионное оборудование или трубопроводы для погружных труб.

- Эффективная перекачка: Одношнековые конструкции по своей природе хороши для создания давления при экструзии.

- Ограничения:

- Ограниченные возможности смешивания: По сравнению с двухшнековыми конструкциями, их способность смешивать различные материалы или вводить высокие уровни добавок/наполнителей менее эффективна.

- Контроль сдвига: Управление скоростью сдвига и обеспечение равномерной температуры расплава для очень термочувствительных материалов может быть более сложной задачей.

Двухшнековые экструдеры для пластмасс:

Двухшнековый пластиковый экструдер Имеет два взаимозаменяемых шнека, которые могут вращаться как совместно (в одном направлении), так и встречно (в противоположных направлениях). Такая конструкция с двумя шнеками значительно повышает возможности смешивания, компаундирования и теплопередачи.

- Преимущества:

- Превосходное смешивание и компаундирование: Это главное преимущество. Пересекающиеся шнеки обеспечивают превосходное распределительное и дисперсное смешивание, что делает их идеальными для создания сплавов, компаундирования добавок/наполнителей и производства мастербатчей.

- Улучшенный контроль процессов: Двухшнековый пластиковые экструдеры обеспечивают более точный контроль над скоростью сдвига и распределением времени пребывания, что выгодно для термочувствительных материалов (например, некоторых ПВХ-рецептур или биопластиков) и реактивной экструзии.

- Универсальность материалов: Они могут обрабатывать более широкий спектр материалов, включая те, которые трудно обрабатывать в одношнековом оборудовании. пластиковый экструдерНапример, порошки, термочувствительные полимеры и материалы, требующие дефолатилизации (удаления летучих веществ, таких как влага или мономеры).

- Самоочищающееся действие: Двухшнековые винты часто обладают свойством самоочистки, что помогает предотвратить застой и разрушение материала.

- Ограничения:

- Более высокая стоимость: Двухшнековый пластиковые экструдеры Как правило, они дороже в приобретении и могут иметь более высокие эксплуатационные расходы из-за сложности винтов и редуктора.

- Более сложная операция: Как правило, они требуют более квалифицированных операторов из-за увеличения числа переменных процесса.

- Снижение эффективности перекачки (иногда): Хотя они отлично подходят для смешивания, их способность создавать давление на единицу длины может быть ниже, чем у одношнековых экструдеров определенных конструкций, хотя это сильно зависит от конструкции.

Я часто общаюсь с клиентами, заинтересованными в производстве труб или профилей из ПВХ с использованием пластиковый экструдер. Они отправляют запрос, иногда предполагая, что одношнековый пластиковый экструдер подходит. Мой первый важный вопрос всегда звучит следующим образом: "Вы используете ПВХ-порошок или ПВХ-гранулы?".

Если ответ - порошок, я объясняю, что двухшнековый пластиковый экструдер как правило, необходимы для превосходного перемешивания и теплопередачи. Это очень важно для переработки порошка непосредственно в качественный продукт. Одношнековый пластиковый экструдерв этом случае, скорее всего, будет бороться. Этот простой вопрос о форме сырья сразу же подчеркивает ключевое различие в применении этих двух продуктов типы экструдеров для пластмасс. Это помогает клиенту инвестировать в правильные пластиковый экструдер технологии с самого начала.

Понимание этих типов пластиковых экструдеров является основой для выбора пластикового экструдера. Мы предлагаем вам ознакомиться с более подробным сравнением этих двух типов экструдеров.

Понимание этих вариаций, подробно описанных в таких доступных ресурсах, как статья в Википедии о Экструзия пластмассы, дает более полную картину. Знание о существовании этих форм подчеркивает адаптивность пластиковый экструдер технология.

Общие области применения: Что могут создавать экструдеры для пластмасс?

Экструдеры для производства пластмасс невероятно универсальны и используются для производства огромного количества продуктов во многих отраслях промышленности:

- Трубы и трубки: От водопроводных и газовых труб большого диаметра до небольших, точных медицинских трубок и автомобильных топливопроводов. Угол Цзиньсинь: Компания Jinxin производит линии для изготовления водопроводных труб малого диаметра из полипропилена/ полиэтилена, прецизионных погружных трубок для насосов и баллонов с распылителем, а также гибких армированных шлангов с ПВХ оплеткой.

- Профили: Нестандартные формы, такие как оконные рамы, дверные уплотнители, декоративная отделка, рассеиватели для светодиодного освещения и кабельные каналы. Угол Цзиньсинь: Наше оборудование производит светодиодные профили PC/PMMA и различные коэкструдированные профили из ПВХ.

- Простыни и пленки: Используется для упаковки, вывесок, строительства (например, пароизоляции) и термоформования.

- Специальные продукты: Сюда входят такие изделия, как эластичные ленты из TPE для использования в медицине или фитнесе. Угол Цзиньсинь: Jinxin производит экструзионные линии для производства эластичных лент из TPE, подходящих для жгутов, лент Esmark и резистивных лент.

Понятие о сырье для экструзии

С помощью экструзии можно перерабатывать самые разные термопластичные материалы, в том числе:

- Полипропилен (PP): Универсальна, хорошая химическая стойкость, используется для труб, контейнеров.

- Полиэтилен (PE - в том числе LDPE, HDPE): Широко используется для производства пленок, пакетов, бутылок, труб.

- Поливинилхлорид (ПВХ): Может быть жесткой или гибкой, используется для труб, оконных рам, шлангов.

- Поликарбонат (PC): Прочный, ударостойкий, прозрачный, используется для светодиодных профилей, защитных стекол.

- Полиметилметакрилат (ПММА/акрил): Высокая прозрачность, устойчивость к атмосферным воздействиям, используется для светильников, вывесок.

- Термопластичные эластомеры (TPE): Резиноподобные свойства, используется для изготовления уплотнителей, мягких на ощупь ручек, эластичных лент.

Угол Цзиньсинь: Мы используем наши профессиональные знания об оборудовании и многолетние отзывы клиентов, чтобы помочь вам выбрать наиболее подходящее сырье, например, рассказать вам, какой тип твердости сырья наиболее подходит для какого типа продукции, и Разрешенные продажи сырья TPE.

Ключевые соображения: Как правильно выбрать Экструдер для пластмасс?

Чувство неуверенности что такое пластиковый экструдер Что означает спецификация для вашего бизнеса? Принятие обоснованного решения при выбор экструдера для производства пластмасс требует четкого понимания ваших потребностей в сопоставлении с возможностями оборудования.

Выбор экструдера для производства пластмасс это значительные инвестиции, и понимание что должна предлагать пластиковая экструдерная машина для ваших конкретных условий имеет первостепенное значение. Речь идет не просто о покупке оборудования, а о приобретении решения, которое соответствует вашим производственным целям, материалам и бизнес-стратегии. За годы работы в компании Jinxin я провел через этот процесс бесчисленное множество клиентов, помогая им воплотить свои потребности в технических характеристиках оборудования.

- Для опытных покупателей (модернизация): Ориентируйтесь на машины, которые обеспечивают повышенную эффективность, высокую производительность, повышенную надежность для стабильного качества, лучшую совместимость материалов для новых рецептур и бесшовную интеграцию с существующим оборудованием для последующей обработки. Угол Цзиньсинь: Jinxin предлагает экономически эффективные пути модернизации с помощью современных, надежных экструдеров, разработанных для повышения производительности и простоты обслуживания.

- Для новых покупателей (новые линейки продуктов): Приоритет отдается пониманию базовых конфигураций, простоте управления, требуемой производительности для вашего целевого рынка, универсальности для потенциальных будущих продуктов, а также всестороннему обучению и поддержке со стороны поставщика. Угол Цзиньсинь: Новичкам компания Jinxin предлагает руководство от первичной консультации до выбора оборудования и наладки процесса, гарантируя, что вы получите решение, соответствующее вашим потребностям, без перепродажи.

- Для посредников (реселлеров оборудования): Ищите производителей с хорошей репутацией в области качества и надежности оборудования, с широким спектром охватываемых областей применения, с легкодоступными техническими характеристиками и запасными частями, а также с оперативной поддержкой ваших клиентов. Угол Цзиньсинь: Jinxin строит долгосрочные отношения, предлагая надежные, высококачественные машины, которые хорошо поддерживаются, что делает нас надежным партнером для дилеров оборудования.

| Рассмотрение покупателей для пластиковых экструдеров | Ключевой вопрос для определения потребностей | Подход Цзиньсинь |

| Тип и форма материала | Какой конкретный полимер(ы) и форма будут перерабатываться? | Экспертные консультации по конструкции шнека и типу машины. |

| Требуемая выходная мощность | Каков целевой объем производства (кг/час)? | Подбор размера машины в соответствии с текущими и будущими потребностями производства. |

| Технические характеристики продукта | Каковы размеры, допуски и сложность изделия? | Разработка конструкции штампа и оборудования для последующей обработки для достижения точных результатов. |

| Бюджет и общая стоимость владения | Каков первоначальный бюджет и долгосрочные эксплуатационные расходы? | Предоставление экономически эффективных, надежных решений с отличной долгосрочной стоимостью. |

| Потребности в автоматизации и управлении | Какой уровень контроля и автоматизации процесса желателен? | Предлагает широкий спектр систем управления от удобных базовых до продвинутых ПЛК. |

| Поддержка и обучение поставщиков | Какой уровень послепродажного обслуживания и обучения ожидается? | Всесторонняя поддержка, доступные запасные части и подробные программы обучения. |

Тщательно оценив эти факторы, вы сможете четко определить пластиковый экструдер которые наилучшим образом послужат вашему бизнесу.

Обслуживание и эксплуатация экструдеров для пластмасс

Регулярное техническое обслуживание необходимо для обеспечения долговременной надежности:

- Регулярный осмотр и очистка шнека, ствола и матрицы

- Контроль датчиков температуры и давления

- Смазка и выравнивание механических деталей

- Плановая замена изнашиваемых компонентов

Компания Jinxin предоставляет исчерпывающие руководства по обслуживанию и техническую поддержку. Для ознакомления с передовым опытом обратитесь к Контрольный список технического обслуживания экструдера, которая предлагает подробную программу технического обслуживания панелей управления, подающих винтов, бочек и других критически важных компонентов

Будущие тенденции в производстве экструдеров для пластмасс

Будущее машин для экструдирования пластмасс захватывает. Мы наблюдаем такие тенденции, как:

- Автоматизация: Интеллектуальные элементы управления для точности.

- Устойчивое развитие: Машины, предназначенные для переработки пластмасс.

- Энергоэффективность: Снижение затрат и воздействия на окружающую среду.

Компания Jinxin является лидером в области инновационных технологий производства экструдеров для пластмасс.

Заключение

Наше всестороннее исследование позволяет понять что такое пластиковый экструдер раскрывает его сложную и ключевую роль. От детальной механики процесс экструзии пластмассразнообразные типы экструдеров для пластмасс, к критическому компоненты пластикового экструдера и решающие факторы в выбор экструдера для производства пластмассстановится ясно, что это нечто большее, чем простая машина. Эти знания помогают прояснить весь масштаб этой экструзионное оборудование.

В компании Jinxin мы предлагаем решения, основанные на опыте, помогая вам понять, как лучше пластиковый экструдер для вашего успеха. Это включает в себя рекомендации по обслуживание экструдера для пластмасс (см. наш специальный гид) и расшифровка пластиковый экструдер машина цена соображения. Дополнительную общую информацию о переработке пластмасс часто можно найти в таких организациях, как Ассоциация индустрии пластмасс или Британская федерация пластмасс (BPF).