Sur le marché concurrentiel actuel de la transformation des matières plastiques, l'efficacité de la production et la qualité des produits sont essentielles à la survie de l'entreprise. De nombreux fabricants sont confrontés à un dilemme lors du choix de leur équipement : opter pour des lignes de production d'extrusion plastique standardisées afin de contrôler les coûts, ou investir dans des solutions personnalisées pour répondre aux exigences spécifiques des produits ? Cette décision n'a pas seulement un impact sur l'investissement initial, elle détermine directement les coûts d'exploitation à long terme, la qualité des produits et la compétitivité sur le marché.

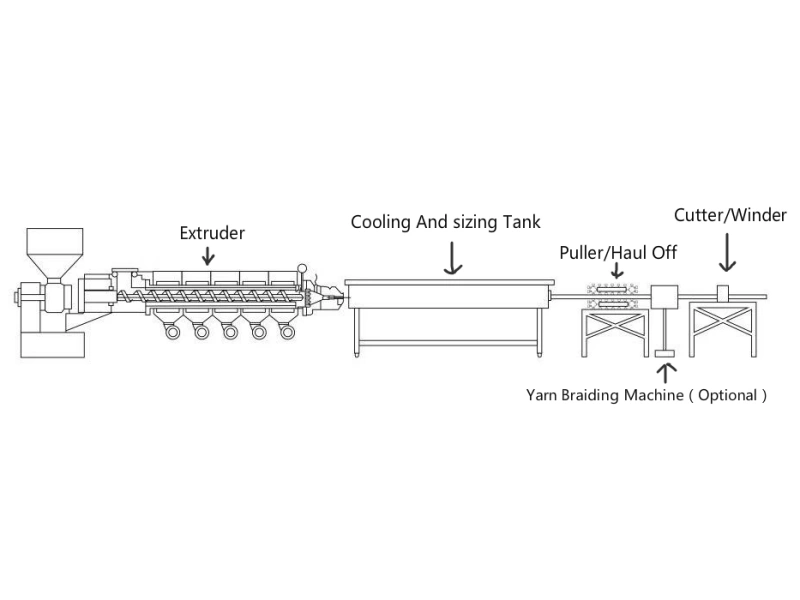

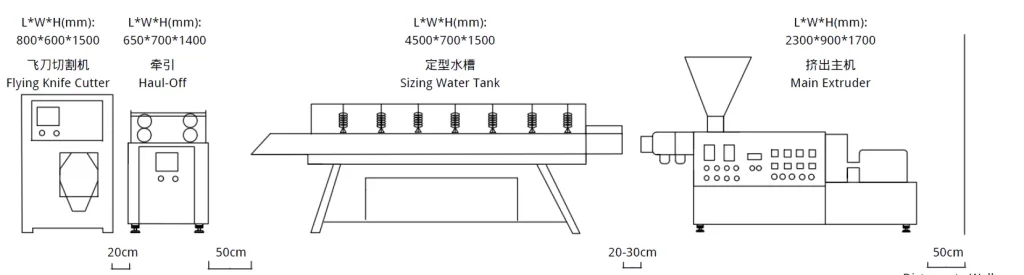

Une ligne de production d'extrusion plastique est un système d'équipement complet qui transforme des granulés de matières premières en produits continus de formes et de dimensions spécifiques. Une ligne de production complète comprend généralement des systèmes de manutention des matières premières, des extrudeuses, des filières, des dispositifs de refroidissement, des équipements de transport, des systèmes de coupe et des systèmes de contrôle. Chaque composant nécessite une configuration précise et un fonctionnement coordonné pour garantir la qualité du produit final et l'efficacité de la production.

Guide complet des lignes de production d'extrusion plastique : Des solutions standard aux solutions sur mesure 1

Guide complet des lignes de production d'extrusion plastique : Des solutions standard aux solutions sur mesure 1

Que vous soyez un fabricant chevronné ou un novice en matière de transformation des matières plastiques, la compréhension des lignes d'extrusion peut vous aider à prendre des décisions éclairées. Examinons leurs composants, leurs avantages et la manière dont Jinxin peut vous aider à atteindre vos objectifs.

Quels sont les principaux composants d'une ligne de production d'extrusion plastique ?

Pour mettre en place une opération d'extrusion plastique efficace, il faut comprendre le rôle de chaque composant dans le processus de production. L'intégration et la coordination de ces composants ont un impact direct sur la qualité du produit, l'efficacité de la production et les coûts opérationnels.

Une ligne de production complète d'extrusion plastique se compose de plusieurs éléments essentiels qui fonctionnent ensemble de manière synchronisée. Chaque composant joue un rôle spécifique dans la transformation des granulés de plastique bruts en produits finis de qualité constante et de dimensions précises.

Guide complet des lignes de production d'extrusion plastique : De la solution standard à la solution sur mesure 2

Guide complet des lignes de production d'extrusion plastique : De la solution standard à la solution sur mesure 2

Système de manutention des matières premières

La première étape de toute ligne de production d'extrusion consiste à préparer et à manipuler correctement les matières premières :

- Équipement de séchage: De nombreuses matières plastiques sont hygroscopiques et nécessitent un séchage adéquat avant d'être transformées pour éviter les défauts. Le choix et la configuration de l'équipement de séchage dépendent des exigences spécifiques du matériau.

- Systèmes de mélange et de dosage: Le mélange précis des matières premières avec des additifs tels que les colorants, les stabilisateurs UV ou les charges est essentiel pour obtenir des propriétés de produit constantes.

- Systèmes de chargement automatique: Ces systèmes assurent une alimentation continue de l'extrudeuse, améliorant ainsi l'efficacité de la production et réduisant les besoins en main-d'œuvre.

Système d'extrusion

L'extrudeuse est le cœur de la chaîne de production, responsable de la fusion et de l'homogénéisation de la matière plastique :

- Conception de la vis et du baril: La conception doit être adaptée aux matériaux spécifiques traités. Des matériaux différents nécessitent des configurations de vis différentes pour obtenir une fusion et un mélange optimaux.

- Système d'entraînement et boîte de vitesses: Ces composants assurent le contrôle du couple et de la vitesse nécessaires au processus d'extrusion.

- Système de contrôle de la température: Un contrôle précis de la température dans plusieurs zones est essentiel pour un traitement adéquat des matériaux.

Notre fondateur, M. Jason, a commencé sa carrière dans l'usine d'extrusion de son oncle, maîtrisant tous les aspects de la conception et du fonctionnement des extrudeuses. Cette expertise se reflète dans les systèmes d'extrusion de Jinxin, qui offrent des performances et une fiabilité supérieures.

Système de matrices

Le système de filière détermine la forme finale du produit extrudé :

- Caractéristiques de la conception de la filière: Les différents types de produits nécessitent des conceptions de matrices spécialisées. Par exemple, les filières pour tubes diffèrent considérablement des filières pour profilés.

- Matériaux et procédés de fabrication: La qualité du matériau de la matrice et la précision de la fabrication ont un impact direct sur la qualité du produit.

- Facilité de réglage et de remplacement: La facilité d'accès et de réglage permet de réduire les temps d'arrêt lors des changements de produits.

Système de refroidissement

Après avoir quitté la filière, l'extrudat chaud doit être correctement refroidi pour conserver sa forme et ses dimensions :

- Conception d'un réservoir de refroidissement d'eau: La conception et le contrôle de la température des réservoirs de refroidissement de l'eau sont essentiels pour la production de tubes et de tuyaux.

- Systèmes de refroidissement de l'air: Certains produits nécessitent un refroidissement par air plutôt que par eau, en particulier pour certains profils.

- Impact de l'efficacité du refroidissement sur la qualité du produit: La vitesse et l'uniformité du refroidissement influencent considérablement les dimensions et les propriétés du produit.

Équipement en aval

L'équipement en aval traite le produit formé après refroidissement :

- Matériel de débardage: Contrôle la vitesse et la tension du produit extrudé, affectant les dimensions et la qualité de la surface.

- Systèmes de coupe: La coupe de précision garantit des longueurs de produits précises et des coupes nettes.

- Équipement d'enroulement ou d'empilage: Collecte correctement le produit fini en vue de son conditionnement ou d'une transformation ultérieure.

Système de contrôle

Les lignes d'extrusion modernes bénéficient de systèmes de contrôle avancés :

- Fonctions du système de contrôle central: intègre et coordonne tous les éléments de la chaîne de production.

- Surveillance des paramètres et réglage automatique: Assurer une qualité constante des produits grâce à des ajustements en temps réel.

- Collecte et analyse des données: Fournit des informations précieuses pour l'optimisation des processus et le contrôle de la qualité.

Chez Jinxin, nos systèmes de contrôle se caractérisent par une conception intelligente et des interfaces conviviales, ce qui rend le fonctionnement et la surveillance simples, même pour les opérateurs les moins expérimentés.

Selon Wikipedia, extrusion plastique est une pierre angulaire de la fabrication moderne, permettant une production constante et de haute qualité.

Quels sont les produits que l'on peut fabriquer avec une ligne de production d'extrusion plastique ?

Les différents produits plastiques nécessitent des configurations de lignes de production d'extrusion spécialisées. Il est essentiel de comprendre ces différences pour sélectionner l'équipement adéquat pour votre application spécifique.

Les lignes de production d'extrusion plastique sont hautement spécialisées en fonction du type de produit fabriqué. Chaque catégorie de produit nécessite des configurations d'équipement et des paramètres de processus spécifiques.

Guide complet des lignes de production d'extrusion plastique : De la solution standard à la solution sur mesure 3

Guide complet des lignes de production d'extrusion plastique : De la solution standard à la solution sur mesure 3

Diverses applications

Les produits les plus courants sont les suivants

- Tubes et tuyaux: Pour l'eau, le gaz ou le drainage. Essayez notre ligne d'extrusion de tubes PP/PE.

- Tuyaux: Tuyaux d'arrosage, de douche ou industriels. Voir notre gamme de tuyaux de douche multicolores.

- Profils: Pour l'éclairage LED ou les cadres de fenêtres. Découvrez notre ligne d'extrusion de profilés LED.

- Tubes: Pour l'emballage ou l'usage médical, comme notre ligne d'extrusion de tubes plongeurs.

- Bandes élastiques: Bracelets TPE pour applications médicales ou de fitness.

Les solutions personnalisées de Jinxin répondent à des besoins spécifiques, garantissant que vos produits répondent aux normes de l'industrie. Pour une liste complète, visitez Annuaire IQS.

Comment choisir la bonne ligne de production d'extrusion plastique ?

Le choix de la ligne de production d'extrusion appropriée implique une approche structurée qui tient compte de vos exigences spécifiques, de vos contraintes budgétaires et de vos plans de croissance futurs.

Le choix de la bonne ligne de production d'extrusion plastique est une décision critique qui a un impact sur vos capacités de fabrication, la qualité de vos produits et la rentabilité de votre entreprise pour les années à venir.

Cadre d'analyse des besoins

Une évaluation complète des besoins est la base d'une sélection adéquate des équipements :

- Spécifications des produits et évaluation des besoins en matériaux: L'analyse détaillée des exigences de votre produit entraîne les spécifications de l'équipement.

- Besoins en capacité et perspectives d'expansion: Tenir compte à la fois des besoins actuels et de la croissance future pour éviter l'obsolescence prématurée des équipements.

- Environnement opérationnel et limites de l'espace: Les contraintes liées aux installations peuvent avoir un impact sur la sélection et la disposition des équipements.

- Exigences en matière de budget et de retour sur investissement: L'équilibre entre l'investissement en capital et les bénéfices escomptés est essentiel à la réussite d'une entreprise.

Critères d'évaluation des fournisseurs

Le choix du bon fournisseur d'équipement est aussi important que le choix du bon équipement :

- Force technique et expérience professionnelle: Recherchez des fournisseurs ayant une expertise avérée dans votre application spécifique.

- Capacités de soutien et de réponse en matière de services: Un service d'assistance réactif minimise les temps d'arrêt et garantit une productivité continue.

- Cas de clients et évaluation de la réputation: Examinez les antécédents du fournisseur avec des applications et des clients similaires.

- Engagement de Jinxin en matière de service à la clientèle: Chez Jinxin, nous sommes fiers de notre assistance complète à la clientèle, depuis la consultation initiale jusqu'à l'installation, la formation et le service continu.

Recommandations relatives au processus de décision

Un processus de décision structuré permet d'obtenir les meilleurs résultats :

- Consultation initiale et communication des besoins: Une communication claire de vos besoins est essentielle pour une spécification correcte de l'équipement.

- Comparaison et évaluation des solutions techniques: Évaluer plusieurs options sur la base de la valeur technique et du rapport coût-efficacité.

- Visites de sites et démonstrations d'équipements: Dans la mesure du possible, voir fonctionner un équipement similaire avant de prendre une décision.

- Négociation du contrat et accord de service: S'assurer que tous les aspects de l'achat, de l'installation et du service sont clairement définis.

- Processus de coopération transparent de Jinxin: Nous suivons un processus transparent qui vous tient informé à chaque étape, de la demande initiale à la mise en service de l'équipement.

Quelles sont les tendances futures des lignes de production d'extrusion plastique ?

L'industrie de l'extrusion plastique continue d'évoluer avec les progrès technologiques, les exigences en matière de développement durable et la mise au point de nouveaux matériaux. Comprendre ces tendances aide les fabricants à se préparer aux défis et aux opportunités à venir.

Il est essentiel de rester à l'avant-garde des tendances de l'industrie pour maintenir sa compétitivité sur le marché dynamique de la transformation des matières plastiques. Plusieurs développements clés façonnent l'avenir des lignes de production par extrusion.

Fabrication intelligente et numérisation

Les concepts de l'industrie 4.0 transforment les opérations d'extrusion :

- Applications de l'industrie 4.0 dans la production d'extrusion: Les capteurs intelligents et les systèmes connectés permettent une surveillance et un contrôle en temps réel.

- Contrôle de qualité basé sur les données et maintenance prédictive: Les analyses avancées améliorent la qualité des produits et réduisent les temps d'arrêt.

- Direction du développement de Jinxin Smart Control: Notre équipe de R&D développe activement des systèmes de contrôle de nouvelle génération dotés d'une connectivité et d'une intelligence accrues.

Le résultat de la recherche montre l'importance de "L'utilisation d'un historien des données pour corréler les paramètres du système avec les résultats est essentielle à la réussite".

Solutions pour le développement durable

Les considérations environnementales sont de plus en plus importantes :

- Technologies d'amélioration de l'efficacité énergétique: Les nouveaux systèmes d'entraînement et les nouvelles technologies de chauffage réduisent la consommation d'énergie.

- Capacités de traitement des matériaux recyclés: Des vis de conception avancée et des systèmes de contrôle améliorent le traitement des matériaux recyclés.

- Réduction des déchets Innovations en matière de conception: La conception innovante des filières et le contrôle des processus minimisent la production de déchets.

- Philosophie de fabrication écologique de Jinxin: La conception de nos équipements donne la priorité à l'efficacité énergétique et à la conservation des matériaux.

Nouveaux matériaux et adaptabilité des processus

L'industrie continue d'évoluer avec de nouveaux matériaux :

- Extrusion de matières plastiques d'origine végétale: Des configurations d'équipement spécialisées permettent de gérer les caractéristiques uniques des plastiques biosourcés.

- Technologie d'extrusion de composites multi-matériaux: Les systèmes de coextrusion avancés permettent de fabriquer des produits complexes à base de matériaux multiples.

- Exploration de Jinxin dans les applications des nouvelles technologies: Nous recherchons et développons activement des solutions pour les matériaux et les processus émergents.

Conclusion : Faire le bon choix pour votre ligne de production d'extrusion plastique

Le choix d'une ligne de production d'extrusion plastique appropriée est une décision stratégique qui nécessite l'examen minutieux de divers facteurs. En comprenant les composants, les différences entre les options standard et personnalisées, les stratégies d'optimisation de l'efficacité, les facteurs de retour sur investissement, les configurations spécifiques aux produits et les critères de sélection, les fabricants peuvent prendre des décisions éclairées qui soutiennent leurs objectifs commerciaux.

Chez Jinxin Plastic Machinery, nous tirons parti de notre expertise technique approfondie et de notre approche axée sur le client pour fournir des services complets à nos clients. solutions pour la ligne de production d'extrusionJinxin propose une gamme complète de produits, des configurations standard aux systèmes hautement personnalisés. Que vous remplaciez un ancien équipement ou que vous vous lanciez dans de nouvelles lignes de produits, Jinxin vous offre une assistance technique professionnelle et des garanties fiables sur les équipements.

Contactez Jinxin dès aujourd'hui pour que notre équipe d'experts conçoive une solution de ligne de production d'extrusion plastique qui réponde parfaitement à vos besoins spécifiques et vous aide à atteindre vos objectifs de fabrication.