Intentar comprender qué es una máquina extrusora de plástico puede resultar complejo, sobre todo cuando se plantean actualizaciones de fabricación o nuevas líneas de productos. Esta falta de claridad sobre la naturaleza de una máquina extrusora de plástico puede dar lugar a una producción ineficaz, inversiones deficientes y problemas de calidad, lo que obstaculiza el crecimiento de su negocio. Esta guía explica claramente qué es una máquina extrusora de plástico: su definición, cómo funciona este tipo de equipo de extrusión, sus componentes, tipos y aplicaciones.

Fundamentalmente, ¿qué es una máquina extrusora de plástico? Es un dispositivo que transforma materias plásticas en bruto (como pellets, gránulos o polvo) en un perfil o forma continua. Para ello, funde el plástico y lo hace pasar a través de una matriz con una forma específica. Este proceso, conocido como extrusión de plástico, es fundamental para crear una amplia gama de productos de plástico.

¿Qué es una máquina extrusora de plástico y cómo puede revolucionar su producción? 1

¿Qué es una máquina extrusora de plástico y cómo puede revolucionar su producción? 1

Ahora que hemos arañado la superficie, probablemente se pregunte cómo puede beneficiar específicamente esta tecnología a sus operaciones. Recuerdo que cuando empecé en este sector hace más de una década, entender los entresijos de cada máquina, especialmente de las extrusoras de plástico, era como aprender un idioma nuevo. Pero una vez que comprendí los fundamentos, se me abrió un mundo de posibilidades. Profundicemos en el funcionamiento y las ventajas de este equipo esencial.

El proceso central: ¿Cómo se Máquina extrusora de plásticos ¿Trabajar?

¿Siente que las explicaciones sencillas de este equipo de extrusión omiten detalles operativos críticos? Una mirada detallada al proceso de extrusión de plásticos revela la sofisticada ingeniería de una máquina extrusora de plásticos.

En esencia, una máquina extrusora de plástico controla meticulosamente la transformación de materia prima plástica sólida en una corriente fundida de forma precisa. Esto se consigue mediante una combinación sinérgica de transporte, calentamiento, mezcla, presurización y moldeado dentro de sus componentes principales.

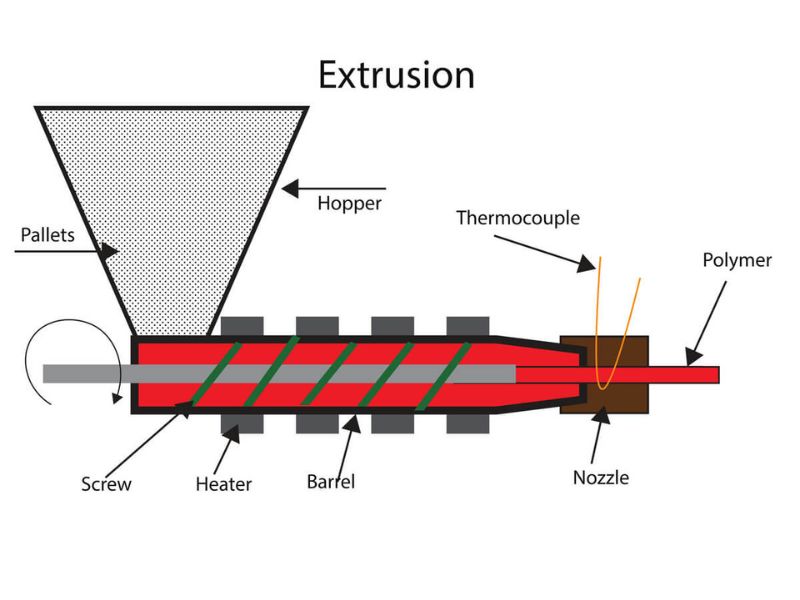

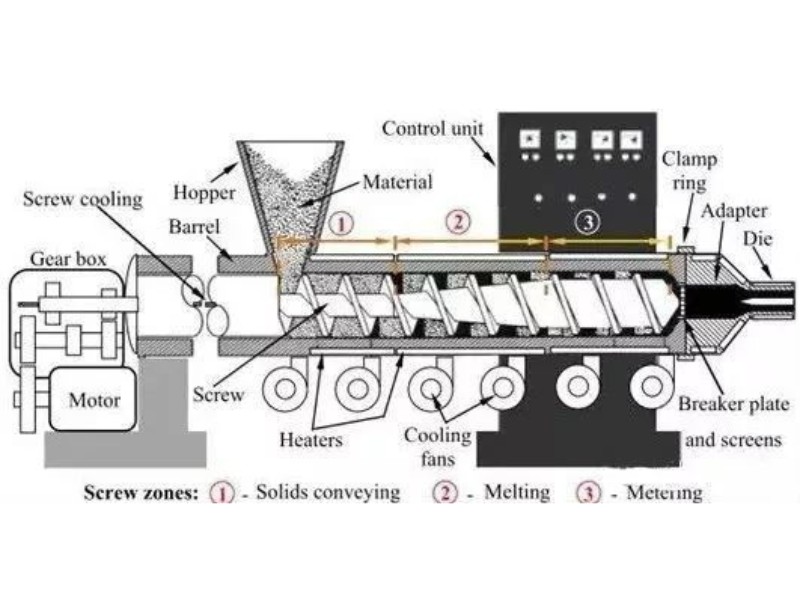

Esquema detallado del tornillo y el cilindro de una máquina extrusora de plástico, que ilustra el principio de funcionamiento.

Esquema detallado del tornillo y el cilindro de una máquina extrusora de plástico, que ilustra el principio de funcionamiento.

La sinfonía de la extrusión: Una inmersión más profunda en las acciones que definen Qué es una máquina extrusora de plástico

Para apreciar plenamente la función de un máquina extrusora de plásticoDebemos ir más allá de una simple definición. Exploramos la intrincada danza de la mecánica y la termodinámica que se produce en su interior. En proceso de extrusión de plásticos es mucho más que "fundir y empujar". Se trata de una secuencia cuidadosamente orquestada que define la calidad y consistencia del producto que se puede conseguir con este tipo de proceso. equipo de extrusión. He pasado años perfeccionando las máquinas Jinxin, centrándome en optimizar cada uno de estos pasos internos.

¿Qué es una máquina extrusora de plástico y cómo puede revolucionar su producción? 2

¿Qué es una máquina extrusora de plástico y cómo puede revolucionar su producción? 2

1. Precisión en la entrada de material (la tolva y la garganta de alimentación):

El viaje comienza en la tolva. La alimentación constante y precisa del plástico en bruto (pellets, gránulos o polvo) a la máquina extrusora de plástico es fundamental.

El diseño de la garganta de alimentación, a veces refrigerada, garantiza que el material fluya de forma constante hacia los canales del tornillo sin que se produzcan fusiones o puentes prematuros. Esto puede perturbar todo el proceso. En el caso de algunos materiales, especialmente los sensibles a la humedad, como el PET o el nailon, el sistema de tolva puede integrar un secador, ya que la calidad del material es fundamental para el proceso. máquina extrusora de plástico rendimiento.

2. El tornillo - El verdadero corazón del Máquina extrusora de plásticos:

El tornillo de una extrusora no es un simple transportador; su compleja geometría está meticulosamente diseñada. Comprender las distintas zonas de un husillo es fundamental para entender cómo la máquina extrusora de plástico procesa el polímero:

* Zona de alimentación (transporte de sólidos): Esta sección inicial tiene vuelos profundos. Se encarga principalmente de transportar las partículas sólidas de plástico desde la garganta de alimentación y de compactarlas. La eficacia de esta sección determina el rendimiento de la máquina. equipo de extrusión.

* Zona de transición (zona de fusión/plastificación): Aquí es donde se produce la transformación del núcleo. La profundidad del canal del tornillo disminuye gradualmente, comprimiendo el material. La mayor parte de la fusión se produce aquí debido a la transferencia de calor por conducción de las paredes del barril calentadas y a la generación de calor por cizallamiento del tornillo giratorio. Este equilibrio es vital dentro del máquina extrusora de plástico.

* Zona de dosificación (zona de bombeo de masa fundida): Con poca profundidad de vuelo, esta zona garantiza la homogeneización del plástico fundido a una temperatura y presión uniformes antes de que llegue a la matriz. Actúa como una bomba de desplazamiento positivo, proporcionando un flujo de masa fundida constante y sin sobretensiones. Esta uniformidad es primordial para la calidad producida por la máquina extrusora de plástico.

3. El barril: algo más que un recipiente:

El cañón funciona en tándem con el tornillo del máquina extrusora de plástico. No es sólo una carcasa pasiva. Su robusta construcción soporta presiones inmensas. Sus múltiples zonas de calentamiento, controladas independientemente, permiten un gradiente de temperatura preciso. Esto es crucial para las distintas fases de fusión y para los distintos polímeros. Algunos equipos avanzados máquina extrusora de plástico Los barriles pueden tener revestimientos especiales resistentes al desgaste u orificios de ventilación para la desvolatilización.

4. Desarrollo de la presión y conformado de la matriz:

A medida que el plástico fundido es bombeado por la sección de dosificación del tornillo, encuentra resistencia en la matriz. Esto genera una presión significativa. Esta presión es esencial para forzar la viscosidad de la masa fundida a atravesar el orificio de la matriz, que tiene una forma precisa. máquina extrusora de plástico. El diseño de la matriz -su longitud, los ángulos de aproximación y el material de construcción- son factores decisivos para la complejidad de la forma, el acabado superficial y la precisión dimensional del troquel. equipo de extrusión puede producir. Por ejemplo, un troquel para un extrusora de tubos es muy diferente de una para película fina.

5. Enfriamiento controlado y manipulación posterior:

La función del máquina extrusora de plástico no termina a la salida de la matriz. El viaje continúa con el enfriamiento controlado (baños de agua, cuchillas de aire, rodillos enfriadores) para solidificar el extruido manteniendo su forma. A continuación, se instalan equipos como extractores, cortadores o bobinadoras. Toda la línea de extrusión, centrada en el máquina extrusora de plásticofunciona como un sistema integrado.

Este conocimiento detallado del funcionamiento interno, a menudo detallado en publicaciones industriales y recursos académicos de renombre sobre el procesado de polímerosEl programa máquina extrusora de plástico.

| Etapa del proceso interno de una Máquina extrusora de plásticos | Acción clave del Equipos de extrusión | Factores críticos |

| Tolva y garganta de alimentación | Garantiza una entrada de materia prima consistente y acondicionada | Forma del material (gránulos/polvo), secado, consistencia del pienso |

| Tornillo - Zona de alimentación | Transporte de sólidos y compactación inicial | Diseño del tornillo, relación L/D, características del material |

| Tornillo - Zona de transición | Fusión primaria por cizallamiento y calor de conducción | Relación de compresión, temperatura del barril, velocidad del tornillo |

| Tornillo - Zona de medición | Homogeneización de la masa fundida y bombeo a presión | Profundidad del canal, viscosidad de la masa fundida, estabilidad de la presión |

| Función de cañón | Proporciona un entorno térmico controlado y contención de la presión | Precisión del perfil de temperatura, resistencia al desgaste |

| Extrusión de troqueles | Da forma al plástico fundido bajo presión | Diseño de la matriz, longitud del terreno, hinchamiento del material |

| Refrigeración y aguas abajo | Solidifica el producto y lo prepara para su uso final | Velocidad de enfriamiento, velocidad de arrastre, precisión de corte |

Este intrincado proceso pone de relieve que un máquina extrusora de plástico es un instrumento de precisión para la transformación de polímeros.

Explorar las variaciones: ¿Cuáles son las diferentes Tipos de extrusoras de plástico?

Aunque las máquinas extrusoras de plástico monohusillo y de doble husillo cubren la mayoría de las aplicaciones, un conocimiento exhaustivo reconoce otros diseños. Éstos se adaptan a materiales únicos o a necesidades específicas. Además de las configuraciones comunes de tornillo simple y doble, los tipos especializados de extrusoras de plástico incluyen las extrusoras Ram y las extrusoras multitornillo. Las configuraciones de coextrusión también utilizan varias máquinas extrusoras de plástico para productos estratificados.

| Tipo de equipo de extrusión | Rasgo(s) definitorio(s) | Ámbito(s) de aplicación principal(es) | Materiales típicos |

| Máquina extrusora de plásticos de simple husillo | Un tornillo giratorio | Tubos, perfiles, láminas y planchas de uso general | La mayoría de los termoplásticos (PE, PP, PVC, PS) |

| Máquina extrusora de plásticos de doble husillo | Dos tornillos con engranaje (corrotantes o contrarrotantes) | Compounding, mezcla, extrusión reactiva, materiales difíciles | Polvo de PVC, plásticos rellenos, mezclas |

| Máquina extrusora de plástico Ram | El émbolo empuja el tocho de material | Materiales difíciles para la extrusión con tornillo | PTFE, UHMWPE |

| Máquina extrusora de plásticos multitornillo | Más de dos tornillos para una mezcla intensiva | Compuestos especializados, materiales sensibles al calor | PVC, alto contenido de relleno |

| Sistema de coextrusión (varias unidades) | Varias extrusoras alimentan una matriz multimanifold | Láminas multicapa, tubos, perfiles con distintas capas | Varios, en función de las necesidades de la capa |

Esta visión más amplia de tipos de extrusoras de plástico ayuda a apreciar todo el alcance y el potencial de máquina extrusora de plástico tecnología.

Máquina extrusora de plástico de un husillo frente a máquina extrusora de doble husillo: Una comparación detallada para tomar decisiones informadas

Cuando asesoro a clientes en Jinxin, una de las primeras cuestiones que abordamos es la relativa a los principales tipos de extrusoras de plástico: en concreto, si un máquina extrusora de plástico o de doble husillo máquina extrusora de plástico es más adecuado. Esto no es sólo un detalle técnico; afecta fundamentalmente a la proceso de extrusión de plásticos y la gama de productos que puede fabricar eficazmente. Ambos tipos de máquina extrusora de plástico tienen sus ventajas, y la "mejor" elección depende realmente de los materiales, el rendimiento deseado y la complejidad de la aplicación.

Máquinas extrusoras de plástico monohusillo:

Es el más común y, en muchos sentidos, el caballo de batalla de la industria de la extrusión. Como su nombre indica, una extrusora monohusillo máquina extrusora de plástico utiliza un tornillo giratorio alojado dentro del barril. Sus funciones principales son transportar, fundir y presurizar el material plástico.

- Ventajas:

- Rentabilidad: Generalmente, el tornillo simple máquinas extrusoras de plástico tienen un menor coste de inversión inicial y suelen ser más sencillas de mantener debido al menor número de piezas móviles en la unidad central de procesamiento.

- Sencillez de funcionamiento: Su diseño es relativamente sencillo, lo que facilita su manejo y comprensión, especialmente para las fábricas que se inician en la extrusión o las que producen productos estándar.

- Bueno para muchos termoplásticos estándar: Funcionan muy bien con una amplia gama de termoplásticos comunes como el polietileno (PE), el polipropileno (PP), el poliestireno (PS) y el PVC rígido/flexible, especialmente cuando no se requiere una mezcla o composición intensiva. Esto las hace ideales para aplicaciones como Equipo de extrusión de tubos PP/PE de diámetro pequeño Jinxin o líneas de tubos de inmersión.

- Bombeo eficiente: Los diseños de un solo husillo son intrínsecamente buenos para acumular presión para la extrusión de troqueles.

- Limitaciones:

- Capacidad de mezcla limitada: En comparación con los diseños de doble tornillo, su capacidad para mezclar diferentes materiales o incorporar altos niveles de aditivos/rellenos es menos eficiente.

- Control de cizallamiento: Gestionar las velocidades de cizallamiento y garantizar una temperatura de fusión uniforme para materiales muy sensibles al calor puede ser más complicado.

Máquinas extrusoras de plástico de doble husillo:

Un tornillo doble máquina extrusora de plástico cuenta con dos tornillos interconectados, que pueden ser co-rotatorios (girando en la misma dirección) o anti-rotatorios (girando en direcciones opuestas). Este diseño de doble husillo mejora significativamente las capacidades de mezcla, composición y transferencia de calor.

- Ventajas:

- Mezcla y composición superiores: Esta es la ventaja más destacada. Los tornillos entrelazados proporcionan una excelente mezcla distributiva y dispersiva, lo que los hace ideales para crear aleaciones, aditivos/rellenos compuestos y producción de masterbatches.

- Mejor control del proceso: Doble tornillo máquinas extrusoras de plástico ofrecen un control más preciso de las velocidades de cizallamiento y la distribución del tiempo de residencia, lo que resulta beneficioso para los materiales sensibles al calor (como algunas formulaciones de PVC o bioplásticos) y la extrusión reactiva.

- Versatilidad con los materiales: Pueden manipular una gama más amplia de materiales, incluidos los que son difíciles de procesar en un monohusillo. máquina extrusora de plásticoLa desvolatilización es un proceso que requiere la eliminación de sustancias volátiles, como la humedad o los monómeros.

- Acción autolimpiante: Los husillos dobles corrotantes suelen tener una característica de autolimpieza, que ayuda a evitar el estancamiento y la degradación del material.

- Limitaciones:

- Mayor coste: Doble tornillo máquinas extrusoras de plástico suelen ser más caros de adquirir y pueden tener costes de mantenimiento más elevados debido a la complejidad de los tornillos y la caja de cambios.

- Operación más compleja: Suelen requerir operarios más cualificados debido al mayor número de variables del proceso.

- Menor eficacia de bombeo (a veces): Aunque son excelentes para mezclar, su capacidad de generación de presión por unidad de longitud puede ser inferior a la de las extrusoras monohusillo en determinados diseños, aunque esto depende en gran medida del diseño.

A menudo hablo con clientes interesados en la producción de tuberías o perfiles de PVC utilizando un máquina extrusora de plástico. Enviarán una solicitud, a veces suponiendo que un solo tornillo máquina extrusora de plástico es adecuado. Mi primera pregunta crucial es siempre: "¿Está utilizando PVC en polvo o PVC granulado?".

Si la respuesta es polvo, explico que un tornillo doble máquina extrusora de plástico suele ser necesaria por su mezcla y transferencia de calor superiores. Éstas son vitales para procesar el polvo directamente en un producto de calidad. Un monotornillo máquina extrusora de plásticoen este caso, probablemente tendría dificultades. Esta simple cuestión sobre la forma de la materia prima pone inmediatamente de manifiesto una diferencia clave en la aplicación de estos dos productos. tipos de extrusoras de plástico. Ayuda a garantizar que el cliente invierte en el producto adecuado. máquina extrusora de plástico tecnología desde el principio.

Comprender estos tipos de extrusoras de plástico es la base para elegir una extrusora de plástico. Le ofrecemos una comparación más detallada de los dos tipos de extrusoras.

La comprensión de estas variaciones, detallada en recursos accesibles como la entrada de Wikipedia sobre Extrusión de plásticoofrece una imagen más completa. Saber que existen estas formas subraya la adaptabilidad de máquina extrusora de plástico tecnología.

Aplicaciones comunes: ¿Qué pueden crear las extrusoras de plástico?

Las extrusoras de plástico son increíblemente versátiles y se utilizan para fabricar una amplia gama de productos en numerosas industrias:

- Tubos y tuberías: Desde tuberías de agua y gas de gran diámetro hasta pequeños y precisos tubos médicos y conductos de combustible para automóviles. Jinxin Angle: Jinxin fabrica líneas para tuberías de agua de PP/PE de pequeño diámetro, tubos de inmersión de precisión para bombas y botellas pulverizadoras, y mangueras flexibles reforzadas con trenzado de PVC.

- Perfiles: Formas personalizadas como marcos de ventanas, juntas de puertas, molduras decorativas, difusores de iluminación LED y conductos para cables. Jinxin Angle: Nuestro equipo produce perfiles de iluminación LED de PC/PMMA y diversos perfiles coextruidos de PVC.

- Hojas y láminas: Se utiliza para aplicaciones de envasado, señalización, construcción (por ejemplo, barreras de vapor) y termoformado.

- Productos especiales: Esto incluye artículos como bandas elásticas de TPE para uso médico o de fitness. Jinxin Angle: Jinxin produce líneas de extrusión para bandas elásticas de TPE adecuadas para torniquetes, bandas Esmark y bandas de resistencia.

Conocimiento de las materias primas para extrusión

Se puede procesar una amplia variedad de materiales termoplásticos mediante extrusión, entre los que se incluyen:

- Polipropileno (PP): Versátil, buena resistencia química, utilizado para tuberías, contenedores.

- Polietileno (PE - incluyendo LDPE, HDPE): Ampliamente utilizado para películas, bolsas, botellas, tuberías.

- Cloruro de polivinilo (PVC): Puede ser rígido o flexible, utilizado para tuberías, marcos de ventanas, mangueras.

- Policarbonato (PC): Fuerte, resistente a los impactos, transparente, utilizado para perfiles LED, gafas de seguridad.

- Polimetilmetacrilato (PMMA/Acrílico): Alta claridad, resistente a la intemperie, utilizado para luminarias, señales.

- Elastómeros termoplásticos (TPE): Propiedades similares al caucho, utilizado para juntas, empuñaduras suaves al tacto, bandas elásticas.

Jinxin Angle: Utilizamos nuestro conocimiento profesional de los equipos y años de experiencia de los clientes para ayudarle a seleccionar las materias primas más adecuadas, como para decirle qué tipo de dureza de las materias primas es más adecuado para qué tipo de productos, y Venta autorizada de materias primas TPE.

Consideraciones clave: Cómo elegir el Máquina extrusora de plásticos?

Sentirse inseguro qué es una máquina extrusora de plástico ¿especificación significa realmente para su empresa? Tomar una decisión informada cuando elegir una extrusora de plástico requiere una comprensión clara de sus necesidades en relación con las capacidades de la máquina.

Elegir una máquina extrusora de plástico es una inversión importante, y comprender qué debe ofrecer la máquina extrusora de plástico para sus circunstancias específicas es primordial. No se trata sólo de comprar un equipo, sino de adquirir una solución que se ajuste a sus objetivos de producción, materiales y estrategia empresarial. A lo largo de los años en Jinxin, he guiado a innumerables clientes a través de este proceso, ayudándoles a traducir sus necesidades en especificaciones de la máquina.

- Para compradores con experiencia (actualización): Céntrese en máquinas que ofrezcan una mayor eficacia, índices de producción más elevados, mayor fiabilidad para una calidad constante, mejor compatibilidad de materiales para nuevas formulaciones y una integración perfecta con los equipos posteriores existentes. Jinxin Angle: Jinxin ofrece vías de actualización rentables con extrusoras modernas y fiables diseñadas para mejorar el rendimiento y facilitar el mantenimiento.

- Para nuevos compradores (nuevas líneas de productos): Priorice la comprensión de las configuraciones básicas, la facilidad de manejo, la producción necesaria para su mercado objetivo, la versatilidad para posibles productos futuros y la formación y asistencia completas por parte del proveedor. Jinxin Angle: Para los recién llegados, Jinxin ofrece orientación desde la consulta inicial hasta la selección del equipo y la configuración del proceso, garantizando que obtenga una solución adaptada a sus necesidades sin que se le venda en exceso.

- Para intermediarios (revendedores de equipos): Busque fabricantes con una sólida reputación en cuanto a calidad y fiabilidad de las máquinas, una buena gama de aplicaciones cubiertas, especificaciones técnicas y piezas de repuesto fácilmente disponibles y una asistencia receptiva para sus clientes. Jinxin Angle: Jinxin establece relaciones a largo plazo ofreciendo máquinas fiables, de alta calidad y con un buen servicio de asistencia, lo que nos convierte en un socio de confianza para los distribuidores de equipos.

| Consideraciones del comprador para la máquina extrusora de plástico | Pregunta clave para definir las necesidades | Enfoque de Jinxin |

| Tipo de material y forma | ¿Qué polímero(s) y forma específicos se procesarán? | Asesoramiento experto sobre el diseño del tornillo y el tipo de máquina. |

| Tasa de salida requerida | ¿Cuál es el volumen de producción objetivo ( kg/h )? | Adecuación del tamaño de la máquina a las necesidades de producción actuales y futuras. |

| Especificaciones del producto | ¿Cuáles son las dimensiones, tolerancias y complejidad del producto? | Adaptar el diseño de las matrices y los equipos posteriores para obtener resultados precisos. |

| Presupuesto y coste total de propiedad | ¿Cuál es el presupuesto inicial y los costes operativos a largo plazo? | Proporcionamos soluciones rentables y fiables con un excelente valor a largo plazo. |

| Automatización y control | ¿Qué nivel de control y automatización del proceso se desea? | Ofrecemos una amplia gama de sistemas de control, desde los básicos de fácil manejo hasta los PLC avanzados. |

| Apoyo a proveedores y formación | ¿Qué nivel de servicio posventa y formación se espera? | Asistencia completa, piezas de repuesto fácilmente disponibles y programas de formación exhaustivos. |

Si evalúa detenidamente estos factores, podrá definir claramente el máquina extrusora de plástico que mejor se adapte a su negocio.

Mantenimiento y funcionamiento de máquinas extrusoras de plástico

El mantenimiento rutinario es esencial para la fiabilidad a largo plazo:

- Inspección y limpieza periódicas del husillo, el cañón y la matriz

- Control de los sensores de temperatura y presión

- Lubricación y alineación de piezas mecánicas

- Sustitución programada de los componentes de desgaste

Jinxin proporciona completos manuales de mantenimiento y asistencia técnica. Para conocer las mejores prácticas, consulte nuestra lista de mantenimiento de extrusorasque ofrece un programa de mantenimiento detallado que cubre paneles de control, tornillos de alimentación, barriles y otros componentes críticos.

Tendencias futuras en máquinas extrusoras de plástico

El futuro de las máquinas extrusoras de plástico es apasionante. Estamos viendo tendencias como:

- Automatización: Controles inteligentes para mayor precisión.

- Sostenibilidad: Máquinas diseñadas para plásticos reciclados.

- Eficiencia energética: Menores costes e impacto ambiental.

En Jinxin, lideramos la innovación en tecnología de máquinas extrusoras de plástico.

Conclusión

Nuestra exploración exhaustiva para comprender qué es una máquina extrusora de plástico revela su sofisticado y fundamental papel. Desde la detallada mecánica del proceso de extrusión de plásticosla diversidad tipos de extrusoras de plásticoa la crítica componentes de extrusoras de plástico y factores cruciales en elegir una extrusora de plásticoestá claro que es algo más que una simple máquina. Este conocimiento ayuda a aclarar todo el alcance de esta equipo de extrusión.

En Jinxin, proporcionamos soluciones basadas en la experiencia, ayudándole a comprender la mejor máquina extrusora de plástico para su éxito específico. Esto incluye orientación sobre mantenimiento de extrusoras de plástico (véase nuestro guía especializado) y descifrar precio de la máquina extrusora de plástico consideraciones. Se puede encontrar más información general sobre el tratamiento de plásticos a través de organizaciones como la Asociación de la Industria del Plástico o el Federación Británica del Plástico (BPF).