Extrusora de un husillo frente a extrusora de doble husillo es un tema habitual en la industria de transformación de plásticos. Cuál se adapta mejor a sus necesidades?

Las extrusoras monohusillo y de doble husillo sirven para distintos fines en el procesamiento de plásticos. La elección correcta depende de sus requisitos específicos de material, objetivos de producción y limitaciones presupuestarias. Entender las diferencias clave le ayudará a tomar una decisión informada para su operación de fabricación.

Extrusora monohusillo frente a extrusora de doble husillo: ¿Cuál se adapta mejor a su proceso de plásticos? 1

Extrusora monohusillo frente a extrusora de doble husillo: ¿Cuál se adapta mejor a su proceso de plásticos? 1

En esta completa guía, exploraremos las diferencias fundamentales entre las extrusoras monohusillo y las de doble husillo, sus respectivas ventajas y aplicaciones, y le proporcionaremos información especializada para ayudarle a determinar qué tecnología se adapta mejor a sus requisitos de producción.

¿Qué es una extrusora monohusillo?

Extrusora monohusillo frente a extrusora de doble husillo: ¿Cuál se adapta mejor a su proceso de plásticos? 2

Extrusora monohusillo frente a extrusora de doble husillo: ¿Cuál se adapta mejor a su proceso de plásticos? 2

Una extrusora monohusillo utiliza un husillo giratorio en un cilindro calentado para fundir y moldear materiales plásticos en productos como tubos, tuberías, perfiles o láminas.

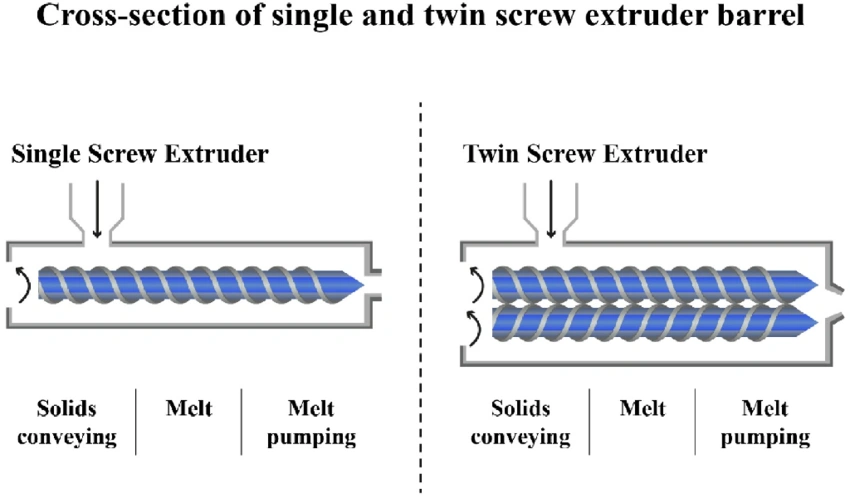

Las extrusoras monohusillo son apreciadas por su diseño sencillo. El material plástico, a menudo granulado, entra en una tolva y se introduce en un barril. En el interior, un solo tornillo gira, empujando el material a través de tres zonas: la zona de alimentación (entrada de material), la zona de compresión (fusión) y la zona de dosificación (salida uniforme). El calor del barril y la fricción funden el plástico, que se moldea con una matriz.

Estas extrusoras son rentables, con unos costes de adquisición y mantenimiento inferiores a los de otras alternativas. Gracias a su sencillez, son fáciles de manejar y requieren una formación mínima, lo que las hace idóneas para las fábricas más pequeñas o para quienes se inician en el procesamiento de plásticos. Son fiables para procesar materiales uniformes, produciendo resultados consistentes para productos estándar.

Sin embargo, las extrusoras monohusillo tienen una capacidad de mezcla limitada. Se basan en el diseño del tornillo para mezclar, lo que puede no ser suficiente para materiales que necesitan una mezcla completa, como los que llevan aditivos. Los avances, como los tornillos de barrera, mejoran la mezcla, pero no igualan el rendimiento de sistemas más complejos.

¿Qué es una extrusora de doble husillo?

Extrusora monohusillo frente a extrusora de doble husillo: ¿Cuál se adapta mejor a su proceso de plásticos? 3

Extrusora monohusillo frente a extrusora de doble husillo: ¿Cuál se adapta mejor a su proceso de plásticos? 3

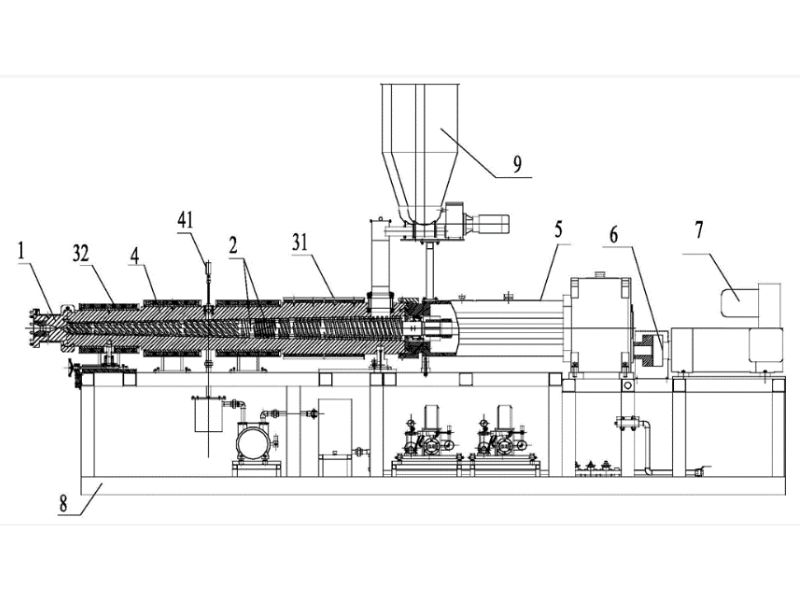

La figura muestra un diagrama esquemático de una extrusora de doble husillo adecuada para tubos corrugados de doble pared de PVC-U de gran diámetro.

En la figura, las etiquetas son: 1- conector del cabezal de la máquina, 2- tornillo doble, 3- bobina de calentamiento, 4- barril de la máquina, 5- caja de distribución, 6- acoplador, 7- motor de conversión de frecuencia, 8- bastidor de la máquina, 9- tolva doble, 31- bobina de calentamiento de cobre fundido, 32- bobina de calentamiento de aluminio fundido, 41- manómetro.

Las extrusoras de doble husillo están formadas por dos husillos que giran dentro de un cilindro, bien en el mismo sentido (co-rotación) o en sentido opuesto (contrarrotación). Este diseño genera elevadas fuerzas de cizallamiento, lo que garantiza una mezcla completa. Los materiales entran por una tolva, se funden, se mezclan y se extruyen a través de una matriz, con un control preciso de la temperatura y la presión.

Su característica más destacada es una mezcla superior, ideal para mezclar aditivos, cargas o materiales sensibles al calor. Manejan una amplia gama de plásticos, lo que las hace versátiles para productos especializados. Las extrusoras de doble husillo también ofrecen un alto rendimiento y flexibilidad, lo que facilita procesos como el compounding o el reciclado.

Sin embargo, son más caras y complejas. Los mayores costes de adquisición y mantenimiento, además de la necesidad de operadores cualificados, pueden suponer un reto para las operaciones más pequeñas. A pesar de ello, su rendimiento suele justificar la inversión en aplicaciones de alto valor.

Aunque Jinxin se especializa en extrusoras monohusillo, orientamos a los clientes que necesitan soluciones de doble husillo, garantizando una elección informada. Por ejemplo, asesoramos a un cliente sobre las opciones de doble husillo para un proyecto complejo, al tiempo que equipamos sus líneas estándar con nuestras extrusoras monohusillo. Más información en USEON.

Extrusora de un husillo VS Extrusora de doble husillo, ¿cuáles son las principales diferencias entre ellas?

Conocer las diferencias entre extrusoras es vital para una producción eficiente. Una elección equivocada puede provocar retrasos o costes excesivos. Comparemos las extrusoras de tornillo simple y doble para aclarar sus puntos fuertes.

La principal diferencia radica en su diseño y funcionamiento. Las extrusoras monohusillo utilizan un husillo giratorio para transportar, fundir y homogeneizar el material, mientras que las extrusoras de doble husillo emplean dos husillos interconectados que pueden girar en el mismo sentido o en sentidos opuestos.

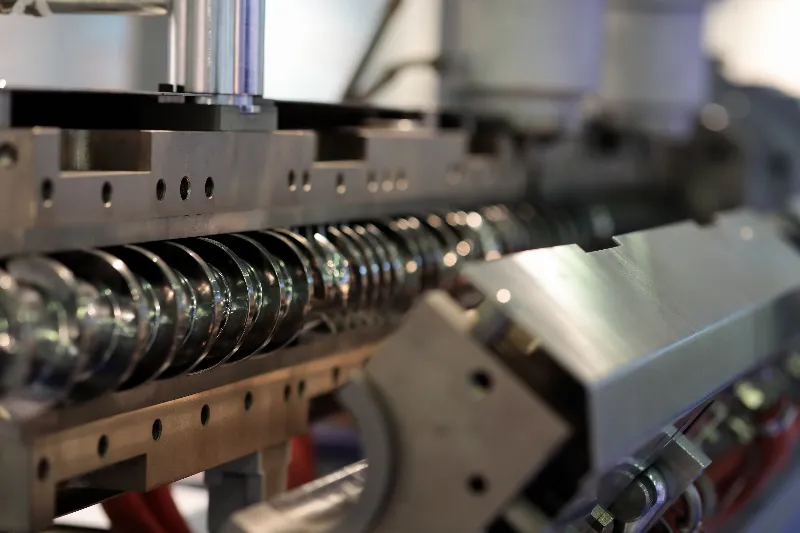

Tornillo simple interior

Tornillo simple interior

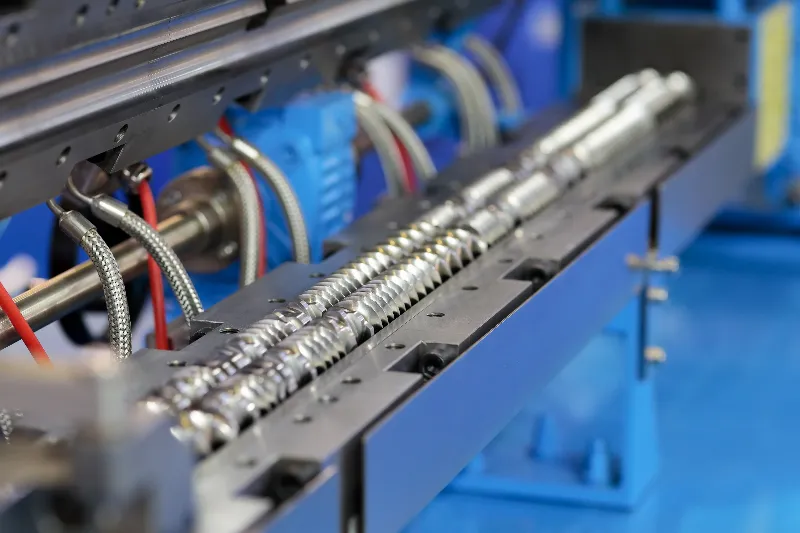

Doble tornillo interior

Doble tornillo interior

Diferencias de diseño y funcionamiento

Las extrusoras monohusillo tienen un diseño relativamente sencillo, con un husillo giratorio dentro de un cilindro calentado. Esta simplicidad las hace más sencillas de manejar y mantener. La geometría del husillo está diseñada específicamente para transportar con eficacia el material plástico desde la sección de alimentación hasta las zonas de compresión y dosificación.

Las extrusoras de doble husillo, por su parte, contienen dos husillos que pueden configurarse de diversas maneras:

- Corrotante: Ambos tornillos giran en la misma dirección

- Contrarrotación: Los tornillos giran en sentidos opuestos

- Intermeshing: Los tornillos tienen aletas que encajan entre sí

- Sin engranaje: Los tornillos funcionan independientemente

Estas diferentes configuraciones permiten a las extrusoras de doble husillo realizar tareas de procesamiento más complejas y procesar materiales que podrían resultar difíciles para las máquinas de un solo husillo.

Las diferencias operativas se extienden al modo en que el material se desplaza por la extrusora. En las máquinas monohusillo, el transporte del material se basa principalmente en la fricción entre el material y la pared del barril. Las extrusoras de doble husillo utilizan el desplazamiento positivo, en el que el material es empujado activamente hacia delante por los husillos entrelazados, lo que se traduce en una producción más uniforme independientemente de las propiedades del material.

Capacidad de procesamiento de materiales

Los dos tipos de extrusoras manipulan los materiales de forma diferente, lo que repercute significativamente en su idoneidad para diversas aplicaciones:

| Característica | Extrusora monohusillo | Extrusora de doble husillo |

|---|

| Forma material | Excelente para pellets y gránulos | Mejor para polvos, materiales difíciles de alimentar |

| Capacidad de mezcla | Mezcla distributiva limitada | Mezcla dispersiva y distributiva superior |

| Sensibilidad al calor | Mayor tiempo de residencia | Tiempo de permanencia más corto y controlado |

| Aditivos | Incorporación de aditivos básicos | Formulaciones complejas con múltiples aditivos |

| Rango de viscosidad | Alcance limitado | Amplia gama de viscosidades |

Las extrusoras monohusillo destacan en el procesamiento de pelets y gránulos termoplásticos, por lo que son ideales para aplicaciones de pelets de PVC, PE y PP. Su diseño más sencillo proporciona un rendimiento fiable para materiales consistentes, pero puede tener problemas con polvos o materiales que no se alimentan bien.

Las extrusoras de doble husillo destacan en el procesamiento de polvo de PVC, materiales sensibles al calor o aplicaciones que requieren un mezclado intensivo. Su mayor capacidad de mezclado las hace idóneas para el compounding, la modificación de materiales y el procesamiento de materiales con viscosidades variables.

¿Cómo elegir entre extrusoras de husillo simple o doble para mi aplicación?

Elegir la extrusora equivocada puede interrumpir la producción o forzar los presupuestos. La elección correcta aumenta la eficacia y la calidad. Le guiaremos en la selección de la mejor extrusora para sus necesidades.

Tenga en cuenta los materiales, la complejidad del producto, el presupuesto y la experiencia para decidir entre extrusoras monohusillo o de doble husillo.

Consideraciones específicas de la aplicación

Las diferentes aplicaciones de procesamiento de plásticos tienen requisitos únicos que pueden favorecer a un tipo de extrusora sobre el otro:

Extrusión de perfiles: Las extrusoras monohusillo suelen preferirse para aplicaciones sencillas de extrusión de perfiles con materiales precompuestos. Su producción constante y la generación de presión las hacen idóneas para producir tubos y perfiles sencillos.

Extrusión de películas y láminas: Para la producción básica de películas y láminas con materiales homogéneos, las extrusoras monohusillo ofrecen una consistencia y una estabilidad de producción excelentes. Sin embargo, para películas multicapa o especiales, las extrusoras de doble husillo podrían ofrecer ventajas en la preparación del material.

Composición y modificación de materiales: Las extrusoras de doble husillo son la mejor elección para las aplicaciones de compuestos que requieren una mezcla intensiva. Su gran capacidad de mezcla las hace ideales para incorporar aditivos, cargas y refuerzos a los polímeros base.

Aplicaciones de reciclaje: Cuando se procesan materiales reciclados con propiedades variables, las extrusoras de doble husillo ofrecen un mejor manejo de materias primas inconsistentes. Sus capacidades de mezcla mejoradas ayudan a homogeneizar los materiales reciclados de forma más eficaz.

Criterios de selección basados en los materiales

El tipo de material que vaya a procesar debería influir mucho en la elección de la extrusora:

| Tipo de material | Extrusora recomendada | Razonamiento |

|---|

| Pellets de PVC | Tornillo simple | Procesamiento eficaz de pellets uniformes |

| Polvo de PVC | Tornillo doble | Mejor manipulación del polvo y control del calor |

| Pellets de PE/PP | Tornillo simple | Procesamiento rentable de resinas estándar |

| Materiales sensibles al calor | Tornillo doble | Mejor control de la temperatura, menor tiempo de residencia |

| Compuestos rellenos | Tornillo doble | Mezcla superior de cargas y resina base |

| Materiales reciclados | Tornillo doble | Mejor gestión de los insumos variables |

Según investigación industrialLa forma del material es uno de los factores más importantes a la hora de elegir la extrusora. El procesamiento del PVC es un claro ejemplo de este principio: mientras que los gránulos de PVC se procesan bien en extrusoras monohusillo, el polvo de PVC suele requerir una configuración de doble husillo para obtener resultados óptimos.

Para los fabricantes que trabajan con granulados termoplásticos estándar como PE y PP para aplicaciones como nuestro líneas de extrusión de tubos de pequeño diámetroLas extrusoras monohusillo suelen ser la solución más rentable y fiable.

¿Cuáles son las implicaciones económicas de las extrusoras de un husillo frente a las de doble husillo?

Las restricciones presupuestarias a menudo limitan las opciones de equipamiento, y muchos fabricantes se preocupan por equilibrar la inversión inicial con los costes operativos a largo plazo. Tomar la decisión equivocada puede afectar a la rentabilidad durante años.

La diferencia de coste entre las extrusoras monohusillo y las de doble husillo va más allá del precio de compra inicial e incluye los gastos operativos, los requisitos de mantenimiento y las capacidades de producción que afectan a la rentabilidad de la inversión.

Inversión inicial y costes de explotación

Los aspectos financieros de la selección de la extrusora incluyen varias consideraciones importantes:

Precio de compra: Las extrusoras monohusillo suelen costar 30-50% menos que las máquinas comparables de doble husillo. Esta importante diferencia en la inversión inicial hace que las extrusoras monohusillo resulten especialmente atractivas para las empresas con presupuestos de capital limitados o para las que acaban de entrar en la industria de transformación de plásticos.

Consumo de energía: Las extrusoras monohusillo suelen consumir menos energía por kilogramo de material procesado para aplicaciones sencillas. Sin embargo, para operaciones de mezcla complejas, las extrusoras de doble husillo pueden ser más eficientes desde el punto de vista energético a pesar de sus mayores requisitos de potencia, ya que pueden completar los procesos en menos pasos.

Gastos de mantenimiento: El diseño más sencillo de las extrusoras monohusillo suele conllevar menores costes de mantenimiento y menos piezas de recambio. Las máquinas de doble husillo, con sus configuraciones más complejas y mayores índices de desgaste, suelen requerir un mantenimiento más frecuente y componentes de repuesto más caros.

Un análisis exhaustivo de los costes debe tener en cuenta estos factores en el contexto de sus necesidades específicas de producción. Para muchas aplicaciones estándar, los menores costes iniciales y continuos de las extrusoras monohusillo las convierten en la opción más económica.

Eficacia de la producción y calidad de la producción

Más allá de los costes directos, la eficiencia de la producción influye significativamente en su economía general:

Tasas de rendimiento: Para la extrusión sencilla de materiales precompuestos, las extrusoras monohusillo suelen ofrecer un rendimiento comparable o superior al de las máquinas de doble husillo de tamaño similar. Sin embargo, para formulaciones complejas o materiales difíciles, las extrusoras de doble husillo pueden ofrecer mayores índices de producción efectiva.

Índices de rechazo y consistencia de la calidad: Las extrusoras de doble husillo suelen proporcionar una calidad de salida más uniforme al procesar materiales de entrada variable, lo que reduce potencialmente los índices de desechos. Para los fabricantes que trabajan con materiales reciclados o que requieren una mezcla precisa, esta mejora de la consistencia puede compensar los mayores costes del equipo.

Flexibilidad del proceso: Las extrusoras de doble husillo ofrecen una mayor flexibilidad de proceso, lo que permite a los fabricantes manipular una gama más amplia de materiales y productos en una sola línea. Esta versatilidad puede ser valiosa para empresas con diversas carteras de productos o para aquellas que prevén una futura expansión hacia nuevos materiales.

Según expertos del sector en FictivSin embargo, el plazo de retorno de la inversión difiere significativamente entre estas tecnologías. Las extrusoras monohusillo suelen ofrecer un retorno de la inversión más rápido para las aplicaciones estándar, mientras que los sistemas de doble husillo pueden ofrecer un mejor rendimiento a largo plazo para necesidades de procesamiento especializadas o complejas.

¿Cómo se comparan el rendimiento y la calidad de la producción de estos tipos de extrusoras?

Las incoherencias en la calidad del producto pueden dañar su reputación y provocar la insatisfacción del cliente. Comprender cómo afecta la elección de la extrusora a la calidad del producto es esencial para mantener la ventaja competitiva.

Las características de rendimiento de las extrusoras monohusillo y de doble husillo repercuten directamente en la calidad y consistencia del producto, así como en la gama de aplicaciones que puede producir con éxito.

Eficacia de la mezcla y homogeneidad del material

La diferencia fundamental en la capacidad de mezcla afecta significativamente a la calidad del resultado:

Mezcla monohusillo: Las extrusoras monohusillo proporcionan principalmente una mezcla distributiva, que redistribuye los componentes que ya están bien dispersos. Esto es adecuado para muchas aplicaciones estándar que utilizan materiales precompuestos, pero puede ser insuficiente para formulaciones complejas o cuando se incorporan aditivos.

Mezcla de doble tornillo: Las extrusoras de doble husillo destacan tanto en la mezcla distributiva como en la dispersiva. La mezcla dispersiva rompe los aglomerados y crea dispersiones finas de aditivos, lo que da como resultado un producto más homogéneo. Esta capacidad de mezcla superior es especialmente valiosa para mezclar colores, incorporar cargas o procesar materiales con aditivos.

Control y coherencia del proceso

Unas condiciones de procesado constantes conducen a una calidad constante del producto:

Control de la temperatura: Por lo general, las extrusoras de doble husillo ofrecen un control más preciso de la temperatura gracias a su acción de autolimpieza y a sus tiempos de permanencia más cortos. Esto las hace ventajosas para materiales sensibles al calor o aplicaciones que requieren tolerancias de temperatura ajustadas.

Estabilidad de la presión: Las extrusoras monohusillo suelen generar presiones más estables y elevadas, lo que puede ser beneficioso para aplicaciones que requieren una presión constante en la matriz. Esta estabilidad de la presión contribuye a la consistencia dimensional de productos como tubos y perfiles.

Coherencia de la producción: Para materiales con propiedades constantes, las extrusoras monohusillo ofrecen una excelente estabilidad de producción. Sin embargo, cuando las propiedades de los materiales de entrada varían (como ocurre con los materiales reciclados), las extrusoras de doble husillo suelen ofrecer resultados más uniformes gracias a su mayor capacidad de mezcla y homogeneización.

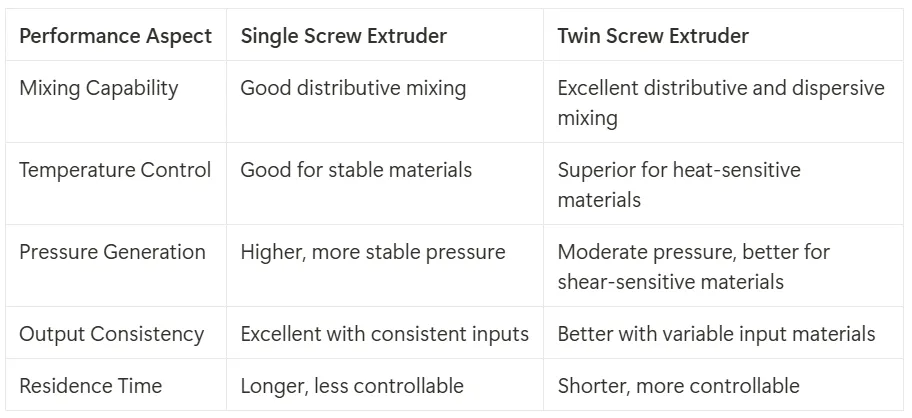

extrusora de un solo husillo frente a extrusora de doble husillo, principales aspectos de su rendimiento

extrusora de un solo husillo frente a extrusora de doble husillo, principales aspectos de su rendimiento

¿Qué consideraciones de mantenimiento y funcionamiento debo tener en cuenta?

Los tiempos de inactividad inesperados y los problemas de mantenimiento pueden alterar los programas de producción y aumentar los costes operativos. Muchos fabricantes subestiman estos factores a la hora de seleccionar los equipos.

Los requisitos de mantenimiento y las características operativas de las extrusoras tienen implicaciones significativas para los costes de propiedad a largo plazo y la fiabilidad de la producción.

Requisitos de mantenimiento y accesibilidad

Los distintos diseños de extrusoras presentan diversos retos de mantenimiento:

Desgaste de tornillos y barriles: Las extrusoras monohusillo suelen sufrir menos desgaste que las de doble husillo debido a su funcionamiento más sencillo y a las menores fuerzas de cizallamiento. Esto suele traducirse en intervalos más largos entre las sustituciones de husillos y barriles, lo que reduce tanto los costes de mantenimiento como el tiempo de inactividad.

Limpieza y cambios de material: Las extrusoras de doble husillo suelen ofrecer ventajas para la limpieza y los cambios de material gracias a su diseño de husillo autolimpiante. Esto puede ser especialmente valioso para los fabricantes que cambian con frecuencia de materiales o colores.

Accesibilidad y complejidad: El diseño más simple de las extrusoras monohusillo hace que los procedimientos de mantenimiento sean más sencillos y a menudo requieran menos conocimientos especializados. Los sistemas de doble husillo, con sus configuraciones más complejas, pueden requerir conocimientos de mantenimiento más especializados.

En Jinxin, diseñamos nuestras extrusoras monohusillo teniendo en cuenta la accesibilidad para el mantenimiento, incorporando características que facilitan el mantenimiento rutinario y minimizan el tiempo de inactividad.

Consideraciones operativas

El funcionamiento diario presenta diferentes retos en función del tipo de extrusora:

Procedimientos de arranque y parada: Las extrusoras monohusillo suelen tener procedimientos de arranque y parada más sencillos, por lo que requieren menos experiencia por parte del operario. Esto puede ser ventajoso para las empresas con distintos niveles de destreza de los operarios o alta rotación de personal.

Sensibilidad del ajuste del proceso: Las extrusoras de doble husillo ofrecen más variables de proceso y posibilidades de ajuste, lo que proporciona una mayor flexibilidad pero también requiere un manejo más cualificado. Los sistemas monohusillo suelen ser más indulgentes con las pequeñas variaciones del proceso.

Requisitos de formación: La relativa sencillez del funcionamiento con un solo husillo se traduce normalmente en periodos de formación del operario más cortos y menos requisitos de conocimientos especializados. Esto puede ser especialmente beneficioso para operaciones más pequeñas o en regiones con acceso limitado a formación especializada.

Conclusión: La elección correcta para sus necesidades de producción

Para elegir entre una extrusora monohusillo o una extrusora de doble husillo hay que tener muy en cuenta los requisitos específicos de la aplicación, las características del material, las limitaciones presupuestarias y las capacidades operativas. No existe una "mejor" opción universal: la tecnología óptima depende de su contexto de fabricación específico.

Para muchas aplicaciones estándar que utilizan materiales consistentes como pellets de PVC o PE/PP, las extrusoras monohusillo ofrecen un excelente equilibrio entre rendimiento, fiabilidad y rentabilidad. Su diseño más sencillo se traduce en una menor inversión inicial, un mantenimiento más fácil y un funcionamiento sencillo.

Las extrusoras de doble husillo ofrecen un rendimiento superior para aplicaciones que requieren una mezcla intensiva, el procesamiento de materiales difíciles como el PVC en polvo, o la manipulación de materiales de entrada variable. Aunque suelen conllevar una inversión inicial y unos costes de mantenimiento más elevados, sus capacidades mejoradas pueden justificar estos gastos para aplicaciones especializadas.

En Jinxin Plastic Machinery, estamos especializados en equipos de extrusión monohusillo de alta calidad diseñados para ofrecer fiabilidad, eficiencia y valor. Con más de una década de experiencia en la industria, podemos ayudarle a evaluar sus necesidades específicas y determinar la tecnología de extrusión más apropiada para su aplicación. Póngase en contacto con nosotros hoy mismo para hablar de sus requisitos de procesamiento de plásticos y descubra cómo nuestra experiencia puede contribuir a su éxito en la fabricación.

Referencias:

- Desarrollo, avances recientes y actualizaciones en sistemas binarios, coamorfos ternarios y dispersiones sólidas ternarias. - Figura científica en ResearchGate. Disponible en: https://www.researchgate.net/figure/Schematic-of-a-single-screw-and-twin-screw-extruder_fig4_372202890 [consultado el 16 de junio de 2024].