Lista de comprobación para el mantenimiento de la extrusora es una de las herramientas más eficaces para reducir el tiempo de inactividad, aumentar la calidad del producto y prolongar la vida útil del equipo. Las máquinas de extrusión, sobre todo las que funcionan 24 horas al día, 7 días a la semana, son susceptibles al desgaste, al fallo de componentes y a la inestabilidad térmica. Sin un plan adecuado, estos problemas se traducen en una producción irregular, reparaciones urgentes y pérdidas económicas.

Una historia bien documentada lista de comprobación para el mantenimiento de la extrusora puede reducir las paradas no programadas por 30-45% y prolongar la vida útil de la maquinaria 2-3 años. Esta guía ayuda tanto a los operadores experimentados como a los nuevos compradores a comprender qué tareas deben realizarse -diaria, semanal, mensual y anualmente- para que sus sistemas funcionen de forma óptima.

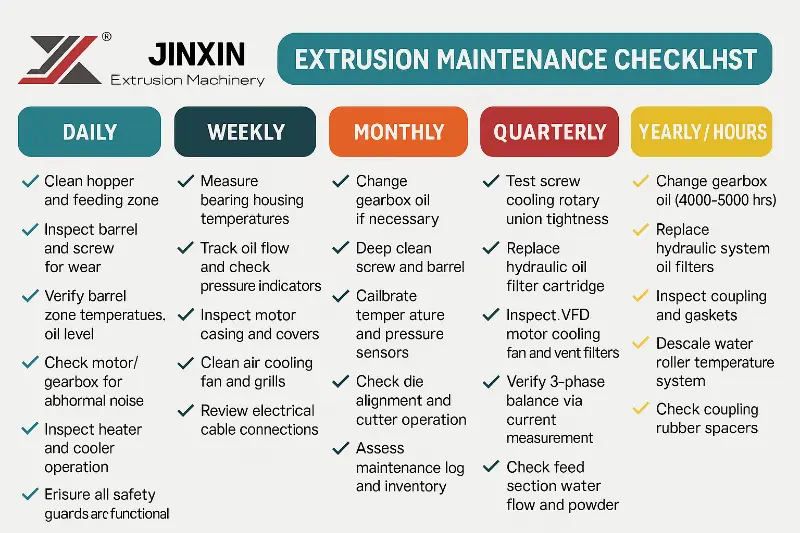

Lista de comprobación del mantenimiento de la extrusora

Lista de comprobación del mantenimiento de la extrusora

¿Por qué es esencial una lista de comprobación de mantenimiento de la extrusora?

El mantenimiento preventivo no es sólo un coste, es una inversión. Muchos fabricantes adoptan una mentalidad de mantenimiento reactivo, esperando a que se produzca un fallo para actuar. Este enfoque es arriesgado y caro. Por ejemplo, las investigaciones muestran que 42% de las averías de los reductores de engranajes se originan por una lubricación inadecuada, un problema que se puede evitar.

Una lista de comprobación de mantenimiento de extrusoras es una estrategia proactiva, no una solución reactiva. Muchas fábricas siguen confiando en las reparaciones de emergencia, que cuestan entre 3 y 5 veces más que las medidas preventivas programadas.

Principales ventajas del mantenimiento preventivo

- Calidad constante: Garantiza una temperatura y una presión estables durante la extrusión.

- Menos tiempo de inactividad: Identifica los problemas antes de que provoquen fallos.

- Mayor vida útil de los equipos: Reduce el desgaste mediante la inspección y lubricación periódicas.

- Menores costes de explotación: Minimiza la pérdida y el desperdicio de energía.

- Mayor seguridad: Evita fallos eléctricos y riesgos de sobrecalentamiento.

Según WikipediaEl mantenimiento preventivo reduce considerablemente la probabilidad de que se produzcan averías repentinas en los equipos de fabricación.

Zonas clave que debe incluir en su lista de comprobación de mantenimiento de la extrusora

Las extrusoras son máquinas complejas con varias zonas interdependientes. Pasar por alto incluso una zona crítica durante el mantenimiento puede causar ineficiencias en el sistema o un fallo completo. Veamos cada una de las zonas principales:

Zonas críticas de mantenimiento

- Sistemas de lubricación: Las cajas de engranajes, los soportes de rodamientos y los motores dependen de una lubricación adecuada. Los niveles de lubricante, la limpieza y la viscosidad deben comprobarse sistemáticamente para evitar el desgaste metal-metal.

- Gestión térmica: La calidad de la extrusión depende en gran medida de la estabilidad de la temperatura. Eso significa que las bandas térmicas, los termopares y los sistemas refrigerados por aire o por agua deben estar limpios y en pleno funcionamiento.

- Sistemas eléctricos: Los armarios de control, los cables de los motores y los sensores suelen pasarse por alto. Asegúrese de que la resistencia del aislamiento cumple las especificaciones y de que los conectores están limpios y bien apretados.

- Zonas de alimentación y descarga: Aquí suelen producirse atascos de material y desgaste mecánico. Es esencial limpiar e inspeccionar periódicamente los sinfines, las matrices y las cuchillas.

- Sistemas de seguridad: Los botones de parada de emergencia, los enclavamientos por temperatura y los circuitos de protección contra sobrecargas deben probarse periódicamente para comprobar su conformidad y eficacia.

Descuidar cualquiera de estas zonas provocará caídas de rendimiento o fallos del sistema.

Lista completa de mantenimiento de la extrusora: Diaria, Semanal, Mensual y Más

Su lista de comprobación para el mantenimiento de la extrusora debe estructurarse por frecuencia de tareas. He aquí cómo planificarlo:

Tareas diarias de mantenimiento:

Sistema de accionamiento

- Compruebe la temperatura de la superficie del motor; escuche si hay ruidos extraños.

- Compruebe que la pantalla del variador de frecuencia es normal (corriente, frecuencia, alarmas).

- Compruebe que los ventiladores de refrigeración están en funcionamiento y que los filtros no están obstruidos.

- Compruebe si hay fugas de aceite en la zona de la caja de cambios.

Conjunto de cañón y tornillo

- Confirmar que las temperaturas de las zonas se mantienen dentro de ±3°C

- Compruebe las lecturas del sensor de presión a través de la línea

- Escuche si hay sonidos de "golpeteo" (puede indicar una desalineación).

- Inspeccione el ajuste de la banda del calentador y la posible decoloración

- Asegúrese de que la refrigeración por agua o aire esté activa y sea estable

Sección de alimentación

- Limpiar la tolva y la garganta de alimentación (aire comprimido o vacío)

- Comprobar que el tornillo de alimentación gira libremente sin saltar

- Inspeccionar para ver si se forman puentes o aglomeraciones de materiales.

- Confirmar que el circuito de refrigeración de la garganta de alimentación está fluyendo

Troquel y adaptador

- Registrar las temperaturas de la zona del troquel y del adaptador

- Inspeccione si hay fugas alrededor de los pernos y las costuras

- Limpiar la cara del muñón con regularidad, especialmente en el caso de productos transparentes o de color

- Comprobar el par de apriete de los tornillos de la matriz una vez enfriados

Sistemas de control

- Verificar las lecturas de los manómetros (presión, amperios, temperatura).

- Pruebe los botones de parada de emergencia y los enclavamientos

- Asegúrese de que el armario está cerrado, sin cables sueltos visibles

- Supervisar la temperatura interna del panel de control

Lista de comprobación semanal de mantenimiento de la extrusora:

Sistema de lubricación

- Medir el nivel de aceite de la caja de cambios

- Comprobar la calidad del aceite (color, olor a quemado, consistencia)

- Engrasar los cojinetes según el programa o las instrucciones del OEM

- Verifique la bomba de aceite o el indicador de presión si el sistema es de tipo circulante

Sistema de calefacción y refrigeración

- Limpiar los filtros o coladores de agua

- Confirmar la presión del agua y el flujo a las camisas de refrigeración

- Inspeccione los terminales del calentador y el cableado en busca de corrosión.

- Prueba del valor de consigna del regulador de temperatura frente al rendimiento real

Componentes mecánicos

- Comprobar la tensión de la correa y la alineación de las poleas

- Compruebe que los pernos de acoplamiento estén apretados y los ejes alineados.

- Compruebe que los protectores no estén desgastados y que las etiquetas de seguridad estén intactas.

- Confirme que el cambiador de pantalla funciona sin resistencia

Sistema eléctrico

- Quitar el polvo del disipador de calor del VFD

- Apriete los bloques de terminales

- Busque cables quemados o aislamiento fundido

- Prueba manual de enclavamientos y relés de alarma

Lista de comprobación mensual del mantenimiento de la extrusora:

Aquí evaluamos la integridad mecánica general y la degradación interna.

Sistema de accionamiento

- Registro de las temperaturas de la tapa del cojinete del motor

- Comprobar la presión del aceite y el funcionamiento de la bomba durante el calentamiento

- Inspeccione la carcasa del motor en busca de suciedad, polvo o sobrecalentamiento.

- Confirme que todos los protectores del eje están colocados y etiquetados.

Barril y tornillo

- Comprobación de la alineación de los tornillos y el tambor con relojes comparadores

- Inspeccionar las aletas de los tornillos en busca de patrones de desgaste o picaduras.

- Mida el diámetro exterior del tornillo (si es desmontable) o la holgura con una galga de espesores

- Comprobación de la uniformidad de calentamiento/enfriamiento de las zonas del barril

Caja de cambios

- Registro de la temperatura del aceite a plena carga

- Escuche si hay algún ruido o golpeteo bajo el par motor

- Confirmar respiradero de aceite limpio

- Compruebe si hay espuma en la mirilla (signo de contaminación del agua)

Sistema eléctrico

- Limpiar el VFD con un aspirador antiestático

- Abra los paneles de control y apriete las orejetas principales

- Inspeccione los cables apantallados y la conexión

- Simule la parada de emergencia y observe la desconexión total del sistema

Sistema hidráulico (si está equipado)

- Medir los niveles de fluido y rellenar con fluido OEM

- Compruebe si hay microfugas alrededor de las válvulas

- Sustituir los filtros si la presión delta es alta

- Verificar el ajuste de la presión de descarga en la bomba

Lista de comprobación trimestral del mantenimiento de la extrusora:

Estas inspecciones implican herramientas calibradas y registro de datos.

Accionamiento y refrigeración

- Registro de perfiles de vibración y ruido

- Inspeccionar las juntas rotativas de refrigeración por tornillo

- Abra la tapa del variador de frecuencia e inspeccione el nivel de polvo interno

- Comparar la temperatura de la carcasa del motor con trimestres anteriores

- Comprobación de la alineación de todos los accionamientos mediante láser o reloj comparador

Cañón y mandos

- Medir el amperaje de la zona del barril frente a la capacidad nominal

- Calibrar todos los controladores de temperatura utilizando una sonda certificada

- Comprobación del tiempo de respuesta de las electroválvulas

- Verificar la simetría de la tensión de entrada de CA trifásica

- Confirme que los filtros EMI están intactos y no en cortocircuito.

Diferencias de mantenimiento: Extrusoras de un husillo y de dos husillos

Extrusoras monohusillo

- Centrarse en el mantenimiento de la refrigeración de la garganta de alimentación para evitar la fusión prematura

- Comprobar la coherencia de la relación de compresión midiendo la profundidad de vuelo en varios puntos.

- Controlar el desgaste de los tornillos y barriles, especialmente en las zonas de transición y dosificación.

- Comprobar la precarga y el estado del conjunto de cojinetes de empuje.

- Comprobar el desgaste de la punta del tornillo y de la interfaz del adaptador

- Verificar el estado de la placa del disyuntor y del paquete de pantallas

- Inspeccionar el desgaste de la sección de alimentación, especialmente con materiales abrasivos.

- Comprobar el desgaste o los daños de la unión estriada del tornillo de arrastre

Extrusoras de doble husillo

- Comprobar la alineación y la sincronización de los tornillos para garantizar un engranaje correcto.

- Inspeccionar las holguras entre los elementos de tornillo

- Controlar la distribución del par en toda la longitud de los tornillos

- Verificar los ajustes de sincronización de la caja de cambios para mantener una sincronización adecuada de los tornillos.

- Inspeccionar los alimentadores laterales y los orificios de ventilación en busca de acumulación de material.

- Comprobación de la alineación de los segmentos del cañón en los puntos de división

- Inspeccionar el estado de los elementos de los tornillos, en particular los bloques amasadores y los elementos mezcladores.

- Verificar el estado del revestimiento del barril en cada segmento

- Comprobar la integridad del eje del tornillo, especialmente en los puntos de transición de alta tensión.

- Comprobar el par de apriete de las abrazaderas del cañón y de las fijaciones.

Recomendaciones sobre el programa de mantenimiento:

- Aceite de la caja de cambios: Cambiar cada 4.000-5.000 horas o anualmente, lo que ocurra primero.

- Rodamientos y juntas universales: Engrasar según el programa del fabricante, normalmente cada 500-1.000 horas.

- Acoplamientos de ejes: Comprobar trimestralmente el desgaste, la alineación y el par de apriete adecuado de los casquillos de goma.

- Sistema hidráulico: Sustituir los elementos filtrantes semestralmente y cambiar el aceite anualmente.

- Sistema de refrigeración: Limpiar los condensadores y desincrustar los intercambiadores de calor cada seis meses.

- Conexiones eléctricas: Comprobar anualmente el apriete con herramientas dinamométricas calibradas.

- Tornillo y barril: Mida el desgaste anualmente y registre las tendencias para predecir las necesidades de sustitución.

- Termopares: Calibrar cada seis meses para garantizar la precisión de la temperatura.

- Transductores de presión: Verificar la calibración trimestralmente utilizando patrones de referencia.

- Sistemas de seguridad: Pruebas mensuales y documentación de los resultados

- Sistema de control: Copia de seguridad trimestral de los parámetros y después de cualquier cambio significativo

- Puntos de lubricación: Elabore un mapa y un calendario de lubricación exhaustivos.

Conclusión

Un programa de mantenimiento bien implementado es una inversión que paga dividendos a través de la mejora de la productividad, la calidad del producto y la longevidad del equipo. Siguiendo estas directrices y adaptándolas a las necesidades específicas de su equipo, podrá maximizar el rendimiento de su inversión en maquinaria de extrusión. Recuerde que el mantenimiento no es un mero centro de costes, sino una función estratégica que repercute directamente en el rendimiento operativo y la rentabilidad.

Una fábrica lista lista de comprobación para el mantenimiento de la extrusora hace que su equipo de mantenimiento pase de la extinción de incendios a la optimización del rendimiento. Con la experiencia de Jinxin, le ayudamos a implantar las mejores prácticas de seguridad, tiempo de actividad y control de calidad.

Descargue la lista de comprobación y la guía visual completas en PDF

Obtenga ahora su lista de control de mantenimiento