Mantenimiento de equipos de extrusión de plásticos es la piedra angular de una operación de fabricación próspera. Sin una mantenimiento de equipos de extrusión de plásticoLas fábricas se enfrentan a importantes retos: costosos tiempos de inactividad, calidad irregular de los productos y una drástica reducción de la vida útil de su valiosa maquinaria. Estos problemas afectan directamente a su cuenta de resultados y a su reputación.

Para liberar todo el potencial y prolongar la vida útil de su equipos de extrusión de plásticosEs fundamental contar con un conjunto básico de tareas de mantenimiento. Esto incluye una limpieza meticulosa, un cuidado preciso de las matrices, una lubricación diligente e inspecciones minuciosas del sistema. Dar prioridad a estos aspectos minimiza el tiempo de inactividad y garantiza una producción constante y de alta calidad, lo que en última instancia conduce a su éxito.

Técnico en mantenimiento de equipos de extrusión de plásticos.

Técnico en mantenimiento de equipos de extrusión de plásticos.

Ahora que hemos sentado las bases, vamos a analizar por qué el cuidado constante de su línea de extrusión no es sólo una buena idea, sino una necesidad absoluta de rentabilidad y fiabilidad. Comprender estos beneficios generales subrayará la importancia de cada tarea detallada que exploraremos a continuación.

Por qué el mantenimiento de los equipos de extrusión de plástico no es negociable

¿Se ha preguntado alguna vez por qué algunas fábricas de transformación de plásticos parecen funcionar a la perfección, mientras que otras sufren constantes averías? El secreto suele estar en su forma de mantenimiento de equipos de extrusión de plástico. Descuidar su línea de extrusión no es sólo un descuido menor; es una amenaza directa para su cuenta de resultados y su reputación.

La calidad constante del producto es primordial. Cuando su máquina está bien mantenida, puede confiar en que cada lote, desde tubos PP/PE hasta perfiles LED, cumplirá las especificaciones exactas. El mantenimiento proactivo es también la base para maximizar la vida útil de los equipos y garantizar un fuerte retorno de la inversión (ROI). Estas máquinas son inversiones importantes. Sin el cuidado adecuado, su vida operativa puede acortarse drásticamente.

Hemos visto de primera mano cómo el tiempo de inactividad inesperado y las costosas reparaciones de emergencia, resultados comunes de descuido mantenimiento de equipos de extrusión de plásticopueden paralizar una empresa. Si adopta un programa proactivo, reducirá significativamente estos riesgos y garantizará un funcionamiento continuo. Además de evitar problemas, un mantenimiento constante mejora la eficacia operativa, optimiza el consumo de energía y ahorra dinero. Por último, una máquina bien mantenida es una máquina más segura, lo que aumenta la seguridad del operario.

Las 10 tareas esenciales para su programa de mantenimiento de equipos de extrusión de plástico

Estas son las áreas centrales de mantenimiento de equipos de extrusión de plástico que exigen su atención periódica. Cada tarea desempeña un papel fundamental para que su maquinaria funcione sin problemas y con eficacia.

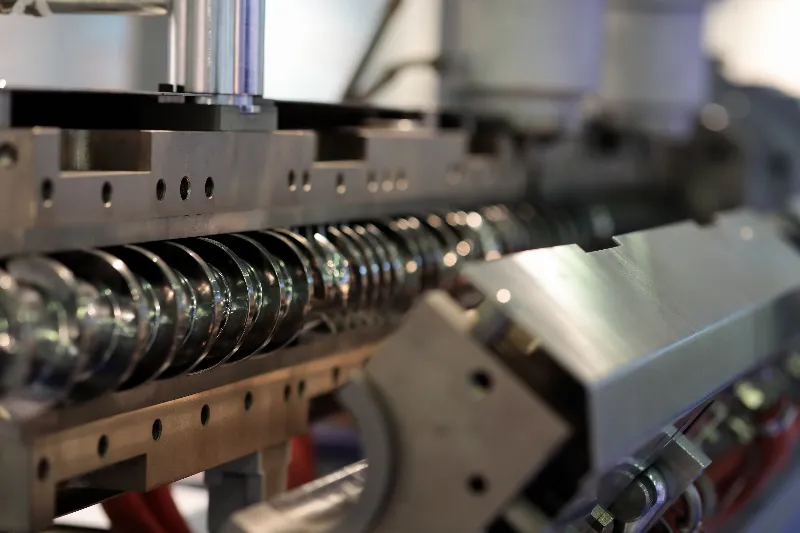

1. Limpieza exhaustiva del husillo y el cañón

¿Tiene problemas con la calidad de la fusión o productos descoloridos? Estos suelen ser signos reveladores de que su tornillo y barril, el corazón mismo de su equipos de extrusión de plásticosnecesitan atención. El descuido de estos componentes conduce a la degradación del material y la reducción de la producción.

La limpieza exhaustiva del tornillo y el cañón es vital. Implica eliminar regularmente los residuos de material, la acumulación de carbono y el plástico degradado. Este proceso previene la contaminación de nuevos materiales, evita la degradación del material y optimiza el flujo de la masa fundida y la transferencia de calor, cruciales para extrusora rendimiento.

Tornillo extrusor limpio y en buen estado para un rendimiento óptimo en la extrusión de plásticos

Tornillo extrusor limpio y en buen estado para un rendimiento óptimo en la extrusión de plásticos

Comprender la importancia de la limpieza de tornillos y barriles

La limpieza del tornillo y el cañón es un proceso preciso vital para mantener su equipos de extrusión de plásticos. Con el tiempo, los materiales plásticos, especialmente los que contienen cargas o pigmentos, se degradan y se acumulan en las aletas del husillo y en la pared del cañón. Este material carbonizado provoca el desgaste prematuro de ambas piezas. Y lo que es más grave, puede contaminar las siguientes tiradas de material, provocando rayas, decoloración o puntos débiles en el producto final. Por ejemplo, cambiar de perfiles de PVC de color oscuro a mangueras de ducha de color claro significa que incluso un pequeño residuo de pigmento oscuro puede arruinar un lote.

El proceso de limpieza suele implicar el uso de un compuesto de purga. Para una limpieza a fondo, puede retirar físicamente el tornillo y limpiarlo a mano o con equipos especializados. Consulte siempre el manual de su máquina para conocer los procedimientos específicos, ya que las distintas geometrías de tornillo y tipos de material requieren enfoques diferentes. Una limpieza adecuada también mantiene la eficacia óptima de la transferencia de calor. Si se acumulan residuos, actúan como una capa aislante, obligando a las bandas del calentador a trabajar más, consumiendo más energía y pudiendo provocar temperaturas de fusión desiguales.

Este calentamiento desigual da lugar a una viscosidad de la masa fundida inconsistente, lo que afecta directamente a la precisión dimensional y al acabado superficial. Para productos como nuestras bandas elásticas de TPE, las dimensiones precisas son fundamentales. Un husillo y un cilindro limpios garantizan que el material fluya sin problemas, se caliente uniformemente y salga del troquel según lo previsto. Esto protege su inversión y garantiza el máximo rendimiento de sus productos. mantenimiento de equipos de extrusión de plástico esfuerzos. Ocuparse regularmente de esta tarea contribuye significativamente a la longevidad y eficacia de su línea de producción.

| Aspecto de la limpieza | Importancia | Impacto de negligencia |

| Eliminación de residuos | Evita la contaminación cruzada y mantiene la pureza del material. | Provoca defectos en el producto, incoherencias en el color y desperdicio de material. |

| Acumulación de carbono | Optimiza el flujo de la masa fundida, evita la degradación del material y reduce el desgaste. | Provoca atascos, mayor consumo de energía y desgaste prematuro del tornillo/barrilete. |

| Transferencia de calor | Garantiza un calentamiento uniforme y una fusión eficaz del plástico. | Da lugar a una viscosidad de la masa fundida incoherente y a una mala calidad del producto. |

2. Mantenimiento meticuloso de troqueles y manguitos de calibrado

¿Tiene problemas con las dimensiones irregulares de los productos, las superficies rugosas o incluso el rechazo total del producto? El culpable podría ser su troquel y el manguito de encolado. Estos componentes son los guardianes finales de la forma de su producto.

El mantenimiento meticuloso de las matrices y los manguitos de calibrado es crucial. Implica limpiar a fondo e inspeccionar estos componentes en busca de obstrucciones, arañazos o desgaste. Esta atención garantiza unas dimensiones uniformes del producto y un acabado liso de la superficie. Esto es absolutamente vital para productos como las mangueras reforzadas de PVC trenzado y las mangueras de ducha lisas multicolores de Jinxin, que se ven directamente afectadas por la calidad de las mangueras. mantenimiento de matrices de extrusión.

Primer plano de una placa perforada en buen estado para una extrusión uniforme

Primer plano de una placa perforada en buen estado para una extrusión uniforme

Mantenimiento de troqueles y manguitos de calibrado

La matriz y el manguito de encolado son herramientas de precisión que dan al producto extruido su forma y dimensiones finales. Cualquier imperfección aquí se traducirá directamente en un producto defectuoso. Con el tiempo, los residuos de material pueden acumularse en los canales de la matriz, restringiendo el flujo y provocando un grosor desigual o defectos en la superficie. Incluso un pequeño arañazo en el labio del troquel puede crear una línea perceptible en el producto acabado. Para aplicaciones delicadas como nuestras mangueras de ducha lisas multicolor, en las que es esencial un acabado estético perfectamente liso, estas imperfecciones son inaceptables.

El mantenimiento implica desmontar el troquel y limpiar a fondo todas las superficies internas, asegurándose de que no queden residuos de plástico, carbón o partículas extrañas. A menudo utilizamos herramientas y agentes de limpieza especializados para conseguir un acabado impecable sin dañar las superficies delicadas. Además de la limpieza, es fundamental realizar una inspección visual. Busque cualquier signo de desgaste, como abrasión, picaduras o deformación, especialmente en los labios de la matriz y las superficies internas del manguito de calibrado. Por ejemplo, al producir tubos PP/PE de pequeño diámetroEl manguito de dimensionamiento desempeña un papel fundamental en la refrigeración y el ajuste del diámetro final del tubo; cualquier desgaste en este punto dará lugar a tubos fuera de tolerancia.

Si se detecta desgaste, puede ser necesario repararlo o sustituirlo para mantener la precisión. Un mantenimiento adecuado de la matriz y del manguito de dimensionamiento no sólo garantiza la precisión dimensional y un acabado superficial superior, sino que también optimiza el flujo de material a través de la matriz. Esto puede reducir la contrapresión en la extrusora y mejorar la eficiencia energética global. Este enfoque proactivo de mantenimiento de equipos de extrusión de plástico garantiza que cada metro de producto cumpla sus rigurosas normas de calidad. De acuerdo con las mejores prácticas del sector, la inspección y limpieza periódicas de estas piezas son primordiales para la consistencia del producto.

| Aspecto del troquel/manguito | Importancia | Impacto de la negligencia |

| Limpieza | Evita las restricciones de flujo y los defectos superficiales. | Da lugar a dimensiones inconsistentes, estrías y superficies rugosas. |

| Inspección | Identifica pronto el desgaste, los arañazos o los daños. | El resultado es una producción continua de productos fuera de especificación o estéticamente defectuosos. |

| Alineación | Garantiza la uniformidad del grosor y la forma de las paredes del producto. | Provoca perfiles de producto desiguales y residuos. |

3. Lubricación adecuada de cajas de cambios y cojinetes

¿Oye ruidos extraños en su equipos de extrusión de plásticos¿O nota que ciertos componentes irradian un calor excesivo? Estas pueden ser advertencias críticas de que sus cajas de cambios y rodamientos están pidiendo a gritos una lubricación adecuada. Sin lubricación, se arriesga a sufrir costosas averías.

Es indispensable lubricar correctamente las cajas de cambios y los rodamientos. Implica comprobar los niveles de aceite, sustituir los lubricantes según las recomendaciones y engrasar todas las piezas móviles. Esta tarea esencial reduce significativamente la fricción, evita el desgaste prematuro de los componentes críticos y garantiza el funcionamiento suave y eficiente de los componentes vitales de la transmisión, un aspecto clave de equipos de extrusión de plásticos longevidad.

Consideraciones clave para la lubricación de cajas de cambios y rodamientos

La caja de cambios y los rodamientos son los héroes anónimos de su equipos de extrusión de plásticos, transmitiendo la potencia del motor al tornillo. Sin una lubricación adecuada, la fricción aumenta drásticamente, lo que provoca un calor excesivo, un desgaste acelerado y, en última instancia, un fallo catastrófico. Imagine las tremendas fuerzas que se ejercen dentro de la caja de engranajes de una extrusora de tubos de plástico a gran escala; sin el lubricante adecuado, los engranajes rechinarían y se agarrotarían rápidamente.

Una lubricación adecuada implica no sólo rellenar los niveles de aceite, sino conocer el tipo de lubricante específico que necesita cada componente y respetar un estricto programa de sustitución. Los requisitos de viscosidad y aditivos de las distintas cajas de cambios y cojinetes varían; consulte siempre el manual de su equipo. Por ejemplo, los cojinetes de empuje de alta velocidad, cruciales para absorber la inmensa presión ejercida por el tornillo, requieren lubricantes sintéticos específicos para soportar condiciones extremas.

Con el tiempo, los lubricantes se degradan, pierden sus propiedades protectoras y pueden contaminarse con partículas metálicas microscópicas procedentes del desgaste normal. Este lubricante contaminado puede actuar entonces como abrasivo, causando más daños. La sustitución periódica garantiza que una lubricación fresca y eficaz proteja siempre estos componentes vitales. Insistimos en que ésta no es un área en la que se puedan escatimar gastos; el coste de unos lubricantes adecuados palidece en comparación con la sustitución de una caja de cambios o un cojinete de empuje. Si sigue meticulosamente las directrices de lubricación, reducirá significativamente el riesgo de tiempos de inactividad inesperados, minimizará el consumo de energía gracias a la reducción de la fricción y garantizará la fiabilidad a largo plazo de su maquinaria. equipos de extrusión de plásticos. Esto contribuye directamente a una producción eficiente y rentable. Para obtener más información sobre el mantenimiento de los rodamientos, puede consultar fuentes autorizadas como SKF.

| Aspecto de la lubricación | Importancia | Impacto de la negligencia |

| Comprobación de niveles | Garantiza una cobertura de lubricación continua. | Provoca contacto metal con metal y un rápido desgaste. |

| Sustitución de lubricantes | Mantiene la integridad del lubricante y sus propiedades protectoras. | Da como resultado una lubricación degradada, un aumento de la fricción y daños en los componentes. |

| Engrase de piezas móviles | Proporciona protección localizada y reduce la fricción en componentes específicos. | Provoca el desgaste prematuro y el agarrotamiento de las piezas. |

4. Calibración e inspección de elementos calefactores y termopares

¿Sus productos extruidos muestran signos de temperatura de fusión inconsistente, lo que conduce a defectos de calidad o incluso a la degradación del material? Puede que el problema no esté en las materias primas, sino en los sensores y calentadores que controlan el proceso.

La calibración y la inspección de elementos calefactores y termopares son tareas de vital importancia. Implican verificar la precisión de los sensores de temperatura e inspeccionar meticulosamente las bandas calefactoras para detectar cualquier signo de daño. Esto es fundamental para un control preciso de la temperatura, una viscosidad constante de la masa fundida y la eficiencia energética en los procesos de fundición. máquina de extrusión operación.

Calentador de banda de máquina extrusora

Calentador de banda de máquina extrusora

El control preciso de la temperatura es la columna vertebral del proceso de extrusión de plásticos. Incluso una ligera desviación puede afectar significativamente a la viscosidad de la masa fundida, a las características de flujo y, en última instancia, a la calidad e integridad del producto final. Imagínese intentar extruir una banda elástica de TPE perfecta si la temperatura del material fluctúa salvajemente; sería imposible mantener una elasticidad y unas dimensiones uniformes. Los elementos calefactores, como los calentadores cerámicos o de banda, son los responsables de llevar la resina plástica a su temperatura óptima de procesamiento. Con el tiempo, estos elementos pueden degradarse, perder eficacia o incluso fallar, provocando puntos fríos en el barril.

Los termopares son los ojos y los oídos de su sistema de control de temperatura, ya que transmiten datos críticos a la unidad de control de la máquina. Si un termopar es impreciso o defectuoso, el sistema de control recibe lecturas incorrectas y aplica demasiado calor o demasiado poco, lo que provoca problemas de procesamiento. La calibración periódica garantiza que estos sensores proporcionen lecturas precisas, lo que permite al sistema de control mantener el perfil de temperatura deseado. La inspección de las bandas calefactoras implica la comprobación de daños físicos, conexiones sueltas o signos de sobrecalentamiento, que pueden indicar un fallo inminente.

Una banda calefactora que no funciona crea un punto frío, lo que provoca que el material se plastifique de forma desigual. Esto provoca grumos, puntos débiles o incluso daños en los tornillos debido al aumento de la resistencia. Mediante el mantenimiento y la calibración proactivos de estos componentes, se garantiza un consumo de energía óptimo, una calidad de fusión uniforme y se reduce significativamente la probabilidad de que se produzcan costosos defectos de producción, asegurando el rendimiento de su... equipos de extrusión de plásticos. Este enfoque mantenimiento preventivo extrusión es clave para el éxito a largo plazo.

| Aspecto de la calefacción/el termopar | Importancia | Impacto de la negligencia |

| Precisión del sensor | Garantiza lecturas precisas de la temperatura para un procesamiento óptimo. | La temperatura de fusión no es constante, lo que afecta a la calidad del producto. |

| Inspección de la banda calefactora | Identifica posibles fallos y garantiza un calentamiento uniforme. | Produce puntos fríos, plastificación desigual y degradación del material. |

| Calibración | Verifica y corrige las lecturas de los sensores para garantizar su fiabilidad. | Provoca un calentamiento incorrecto, derroche de energía y problemas de calidad. |

5. Comprobaciones minuciosas del sistema de refrigeración

¿Es su equipos de extrusión de plásticos ¿Sus productos acabados se deforman, tienen dimensiones irregulares o una superficie de mala calidad? Estos podrían ser indicadores críticos de que su sistema de refrigeración está en peligro. Un sistema de refrigeración sólido es tan importante como el sistema de calefacción.

Las revisiones minuciosas del sistema de refrigeración son esenciales. Consisten en inspeccionar los conductos de agua, las bombas, los filtros y los intercambiadores de calor en busca de obstrucciones, fugas o ineficiencias. Esta inspección proactiva es crucial para evitar el sobrecalentamiento de los componentes de la máquina, que puede causar un desgaste prematuro y daños. También garantiza la refrigeración adecuada del producto, vital para una producción constante. equipos de extrusión de plásticos rendimiento.

Aspectos críticos del mantenimiento del sistema de refrigeración

Una refrigeración eficaz es crucial para ajustar los productos y evitar el sobrecalentamiento de la máquina. Sin ella, piezas como la garganta de alimentación o la matriz pueden calentarse demasiado, provocando que el material se pegue, se degrade o se dañe. La refrigeración en la garganta de alimentación, por ejemplo, evita la fusión prematura y la formación de puentes en la tolva.

El sistema de refrigeración utiliza refrigerantes en circulación. Las obstrucciones, las averías de las bombas o los intercambiadores de calor ineficaces perjudican la disipación del calor. Las fugas reducen la eficiencia y pueden dañar los componentes electrónicos. Las comprobaciones periódicas deben verificar el caudal de agua, inspeccionar las mangueras, limpiar los filtros y controlar el rendimiento de la bomba/refrigerador.

Al garantizar que su sistema de refrigeración funcione de forma eficiente, protege su equipos de extrusión de plásticos del estrés térmico y garantizar la calidad del producto. Esto contribuye significativamente a la longevidad y el funcionamiento eficaz de su línea, convirtiéndola en una pieza clave de mantenimiento de la extrusora.

| Aspecto del sistema de refrigeración | Importancia | Impacto de la negligencia |

| Tuberías y mangueras de agua | Garantiza el flujo sin obstrucciones del refrigerante. | Conduce a un flujo restringido, refrigeración inadecuada y sobrecalentamiento. |

| Bombas/Chillers | Mantiene una circulación y temperatura constantes del refrigerante. | Da lugar a una refrigeración insuficiente, inestabilidad del proceso y daños en los componentes. |

| Filtros/intercambiadores de calor | Evita la contaminación y optimiza la disipación del calor. | Causa una reducción de la eficacia, obstrucciones y tensión en el sistema. |

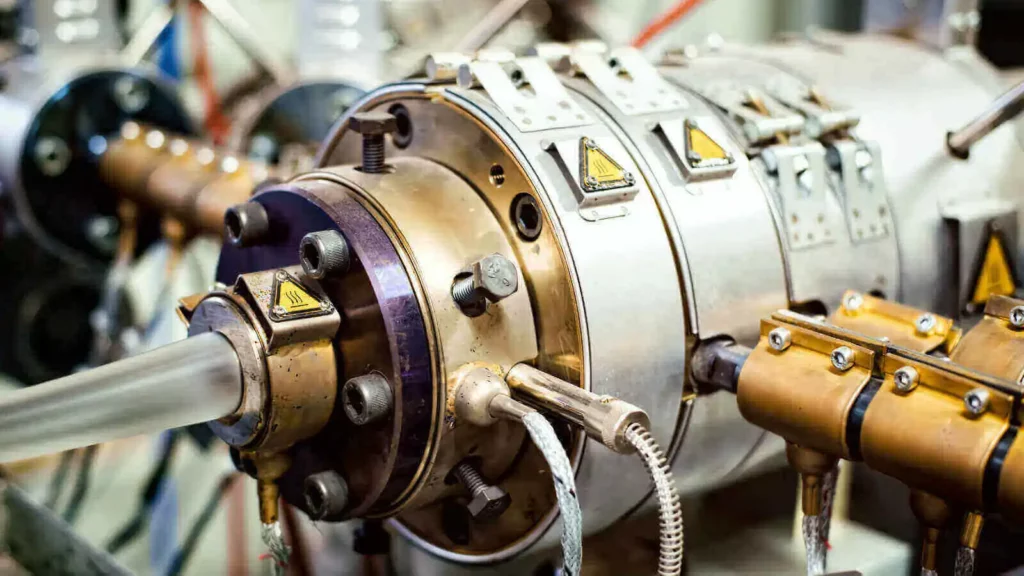

matriz y cabezal de extrusora monohusillo

matriz y cabezal de extrusora monohusillo

6. Comprobaciones de integridad y seguridad del sistema eléctrico

¿Ha experimentado paradas inesperadas de la máquina, controles erráticos o luces parpadeantes en su empresa? equipos de extrusión de plásticos? No se trata sólo de pequeñas molestias, sino de posibles señales de advertencia de problemas eléctricos graves. Estos problemas pueden provocar costosos tiempos de inactividad, daños en los equipos o incluso importantes riesgos para la seguridad.

Las comprobaciones de integridad y seguridad del sistema eléctrico no son negociables. Incluyen una inspección minuciosa de todo el cableado, las conexiones y los paneles de control. También se incluyen pruebas rigurosas de las paradas de emergencia y los enclavamientos de seguridad. Esta meticulosa atención garantiza la máxima seguridad operativa para el personal, evita fallos eléctricos debilitantes y mantiene un control fiable de su empresa. línea de extrusión.

Mantenimiento de la fiabilidad y seguridad del sistema eléctrico

El sistema eléctrico es el sistema nervioso de tu equipos de extrusión de plásticos. Una integridad comprometida provoca un comportamiento impredecible, fallos en los componentes y peligro. Las conexiones sueltas generan calor, provocando la degradación de los cables o incendios. Un aislamiento desgastado puede provocar cortocircuitos que dañen los componentes electrónicos o provoquen apagones.

La inspección del sistema eléctrico implica comprobar si el cableado está deshilachado, agrietado o descolorido. Las conexiones deben estar apretadas y sin corrosión. Los paneles de control deben estar limpios y todos los indicadores y botones deben funcionar. Más allá de las comprobaciones visuales, es fundamental realizar pruebas rigurosas de los dispositivos de seguridad, como las paradas de emergencia y los enclavamientos.

Las paradas de emergencia deben cortar la corriente instantáneamente. Los enclavamientos de seguridad garantizan que las protecciones estén en su sitio. Las comprobaciones periódicas protegen a los operarios. Esta proactividad mantenimiento de máquinas de plástico evita reparaciones costosas, prolonga la vida útil de los componentes eléctricos y, lo que es más importante, crea un entorno más seguro.

| Aspecto del sistema eléctrico | Importancia | Impacto de la negligencia |

| Cableado/Conexiones | Garantiza un flujo de energía estable y evita cortocircuitos. | Provoca un funcionamiento intermitente, daños en los componentes y peligro de incendio. |

| Paneles de control | Proporciona un control y una supervisión fiables de la máquina. | Da lugar a un comportamiento errático de la máquina y a errores de producción. |

| Enclavamientos de seguridad | Evita la contaminación y optimiza Evita el funcionamiento en condiciones inseguras. | Provoca graves riesgos para la seguridad de los operarios y daños en los equipos. |

7. Alineación y tensado de los sistemas de transmisión

¿Son sus equipos de extrusión de plásticos¿Vibran excesivamente los motores de su motor o nota un desgaste inusual en correas y cadenas? Estas podrían ser señales críticas de que sus sistemas de transmisión están desalineados o mal tensados. Ignorar estas señales puede provocar una importante pérdida de potencia y el fallo prematuro de los componentes.

La alineación y la tensión de los sistemas de transmisión son fundamentales. Implican comprobar meticulosamente la alineación y la tensión de correas, cadenas y acoplamientos que transmiten potencia. Este mantenimiento esencial optimiza la transferencia de potencia, reduce el desgaste de los componentes y evita el deslizamiento o la rotura en equipos de extrusión de plásticos.

Optimización de la transferencia de potencia mediante el mantenimiento del sistema de transmisión

El sistema de propulsión es su equipos de extrusión de plásticos's músculo, convirtiendo la energía en rotación del tornillo. Las correas, cadenas y acoplamientos deben estar perfectamente alineados y tensados para que la transferencia de potencia sea eficaz. Las correas flojas patinan y provocan una velocidad irregular del tornillo. Las correas tensas sobrecargan los rodamientos y ejes, provocando un desgaste prematuro y un mayor consumo de energía. Los acoplamientos desalineados generan vibraciones, forzando los componentes y acelerando el desgaste. Incluso pequeñas incoherencias en la velocidad de los tornillos pueden afectar a la calidad del producto, como en una extrusora de perfiles de PMMA/PC para iluminación LED.

Las comprobaciones periódicas utilizan herramientas especializadas para verificar la alineación y la tensión. Este mantenimiento proactivo prolonga la vida útil de componentes costosos como motores, cajas de engranajes y cojinetes, garantizando la máxima eficiencia de la máquina. Una alineación correcta reduce drásticamente el ruido y las vibraciones, lo que indica una máquina más saludable. Dar prioridad a este mantenimiento preventivo extrusión salvaguarda su inversión y garantiza un funcionamiento fiable de su línea de extrusión de plástico.

| Aspecto del sistema de propulsión | Importancia | Impacto de la negligencia |

| Alineación | Garantiza una transferencia de potencia eficaz y reduce la tensión. | Provoca vibraciones excesivas, desgaste prematuro de los cojinetes/acoplamientos y pérdida de energía. |

| Tensado | Evita el deslizamiento y optimiza la transmisión de potencia. | Causa una velocidad inconsistente del tornillo, una reducción del rendimiento y un desgaste acelerado de los componentes. |

| Integridad del acoplamiento | Conecta los componentes de la transmisión de forma fiable y absorbe los impactos. | Da lugar a problemas de transmisión de potencia, desalineación y posibles fallos catastróficos. |

8. Inspección de desgaste de componentes críticos

¿Está experimentando un descenso gradual de la calidad de sus productos, o sus equipos de extrusión de plásticos¿Está bajando lentamente el ritmo de producción de su empresa sin una causa clara? Los signos sutiles de desgaste de los componentes críticos pueden ser los culpables invisibles. Ignorarlos puede provocar fallos repentinos y catastróficos.

La inspección del desgaste de los componentes críticos es indispensable. Implica evaluar periódicamente piezas como el tornillo, el cilindro, los cojinetes de empuje y las juntas para detectar cualquier signo de abrasión, corrosión o fatiga. Esta identificación proactiva previene fallos catastróficos y garantiza una producción constante. máquina de extrusión rendimiento.

Gestión proactiva del desgaste de componentes críticos

El tornillo y el cilindro se enfrentan a fuerzas abrasivas y corrosivas extremas, lo que provoca un desgaste gradual. Este desgaste aumenta la separación entre ellos, lo que reduce la eficacia de dosificación, disminuye el rendimiento y compromete la calidad del producto.

Más allá del tornillo y el cilindro, los cojinetes de empuje absorben inmensas fuerzas axiales; su desgaste provoca holguras y desalineaciones. Las juntas evitan las fugas de plástico fundido y la contaminación. En las inspecciones periódicas se comprueba visualmente si hay desgaste, picaduras o decoloración. La medición del diámetro de vuelo en el tornillo y del diámetro interno en el barril indica desgaste.

| Aspecto del desgaste | Importancia | Impacto de la negligencia |

| Tornillo/Tubo | Mantiene una plastificación y un transporte eficaces. | Conduce a una reducción de la producción, a una fusión incoherente y a una mala calidad del producto. |

| Rodamientos de empuje | Absorbe las fuerzas axiales y evita la desalineación de los tornillos. | Provoca un juego excesivo, vibraciones y posibles daños en los tornillos y la caja de cambios. |

| Sellos | Evita las fugas de material y la contaminación. | Da lugar a residuos de material, problemas medioambientales y posibles daños en los componentes. |

9. Calibración de sensores y controles

¿Su calidad de producto no es homogénea a pesar de que los ajustes de la máquina parecen estables? Puede que el problema no esté en su proceso, sino en los propios sensores y controles que lo guían. Los sensores descalibrados pueden provocar variaciones significativas.

La calibración de sensores y controles es esencial. Implica verificar la precisión de componentes vitales como transductores de presión, sensores de temperatura de fusión y controles de velocidad. Esta meticulosa calibración mantiene un control preciso del proceso, lo que permite obtener productos de mayor calidad y reducir el desperdicio de material, resultado directo de una buena mantenimiento de equipos de extrusión de plástico.

Garantizar la precisión con la calibración de sensores y controles

La precisión es primordial en la extrusión de plásticos. Los sensores (presión, temperatura, velocidad) suministran datos al sistema de control, que realiza los ajustes necesarios. Si los sensores no son precisos, el sistema de control funciona con información errónea, lo que provoca desviaciones en el proceso. Por ejemplo, un transductor de presión defectuoso puede provocar ajustes incorrectos de la velocidad del husillo y defectos en el producto.

La calibración periódica consiste en comparar las lecturas de los sensores con estándares precisos y realizar ajustes. Esto garantiza datos precisos para tolerancias de parámetros ajustadas. Para Perfiles de PVCLa calibración precisa de los sensores de presión y temperatura de la masa fundida es vital. Los controles de velocidad del husillo y del extractor también necesitan una calibración precisa para obtener un rendimiento constante. Sin una calibración precisa, la máquina desperdicia material, produce productos fuera de especificación y aumenta los costes. Esta meticulosa atención es fundamental para una solución de problemas de equipos de extrusión y una calidad constante.

| Aspecto de la calibración | Importancia | Impacto de la negligencia |

| Transductores de presión | Garantiza lecturas precisas de la presión de fusión para el control del proceso. | Provoca una presión de fusión inconsistente, degradación del material y defectos en el producto. |

| Sensores de temperatura de fusión | Proporciona datos precisos de temperatura para una plastificación óptima. | Da lugar a un calentamiento desigual, a una mala calidad de la masa fundida y a propiedades irregulares del producto. |

| Controles de velocidad | Mantiene velocidades constantes del husillo y el extractor para una precisión dimensional. | Provoca variaciones en las dimensiones del producto, estiramiento o compresión. |

10. Mantenimiento de registros exhaustivos de mantenimiento

¿Se pregunta cuándo se revisó por última vez un componente concreto o le cuesta diagnosticar los problemas recurrentes de su vehículo? equipos de extrusión de plásticos? Sin una historia clara, estás operando esencialmente en la oscuridad.

Llevar un registro exhaustivo del mantenimiento es muy importante. Se trata de documentar meticulosamente todas las inspecciones, reparaciones, sustituciones de piezas y fechas de mantenimiento de su vehículo. equipos de extrusión de plásticos. Este diligente mantenimiento de registros proporciona un valioso historial para una eficaz resolución de problemas, permite una programación precisa de futuras operaciones de mantenimiento y mejora la calidad del servicio. mantenimiento de la extrusoray facilita una evaluación detallada del rendimiento de los equipos a lo largo de toda su vida útil.

El valor de los registros exhaustivos de mantenimiento

Los registros de mantenimiento son cruciales para una operación bien gestionada. Sin un historial claro, la resolución de problemas es un juego de adivinanzas. Los registros detallados de reparaciones, sustituciones y observaciones acortan drásticamente el tiempo de diagnóstico y evitan trabajos innecesarios si se repiten los problemas.

Estos datos son vitales para mantenimiento preventivo extrusión programación, basada en el desgaste real y el rendimiento. Ayuda a realizar un seguimiento de la vida útil de los componentes, predecir las sustituciones y gestionar las piezas de repuesto. Los registros también evalúan el rendimiento de los equipos a largo plazo, identificando mejoras e informando sobre futuras inversiones. El mantenimiento diligente de los registros crea una base de conocimientos que aumenta la eficacia, la fiabilidad y la rentabilidad. Este enfoque proactivo ayuda a prolongar la vida útil de la extrusora y optimice su presupuesto de mantenimiento.

| Aspecto de los registros | Importancia | Impacto de la negligencia |

| Solución de problemas | Proporciona un contexto histórico para diagnosticar problemas recurrentes. | Conduce a tiempos de inactividad prolongados, reparaciones repetidas y mayor frustración. |

| Programación PM | Permite planificar el mantenimiento futuro en función de los datos. | Da lugar a un mantenimiento reactivo, a averías imprevistas y a una asignación de recursos ineficaz. |

| Evaluación del rendimiento | Ofrece información sobre el estado de los equipos y su eficiencia operativa. | Impide la identificación de tendencias, dificulta la optimización y limita la toma de decisiones con conocimiento de causa. |

Mantenimiento proactivo: Su camino hacia la excelencia en extrusión

Comprender estas 10 tareas esenciales de mantenimiento es el paso fundamental hacia un sistema sólido y eficaz. mantenimiento de equipos de extrusión de plástico estrategia. No se trata sólo de arreglar las cosas cuando se rompen, sino de fomentar una cultura de atención proactiva que garantice un rendimiento y una longevidad constantes. En futuros contenidos, profundizaremos en cómo aplicar un enfoque estructurado y programado a estas tareas, proporcionándole los conocimientos prácticos necesarios para optimizar aún más sus operaciones.

Una atención diligente a estos mantenimiento de equipos de extrusión de plástico Las tareas de mantenimiento no son una mera recomendación; son cruciales para el éxito a largo plazo de cualquier operación de extrusión de plástico. Dar prioridad al mantenimiento rutinario garantiza una calidad constante del producto, maximiza el tiempo de funcionamiento del equipo y protege eficazmente su importante inversión.

Póngase en contacto con Jinxin para obtener más información sobre nuestras equipos de extrusión de plásticosdiseñados pensando en su mantenimiento. Estamos aquí para ayudarle a alcanzar sus objetivos de producción.