Контрольный перечень работ по техническому обслуживанию экструдера является одним из наиболее эффективных инструментов для сокращения времени простоя, повышения качества продукции и продления срока службы оборудования. Экструзионные машины, особенно те, которые работают круглосуточно, подвержены износу, выходу из строя компонентов и термической нестабильности. Без надлежащего плана эти проблемы приводят к нестабильному производству, срочному ремонту и финансовым потерям.

Хорошо задокументированный контрольный список технического обслуживания экструдера позволяет сократить количество внеплановых остановок 30-45% и продлить срок службы техники на 2-3 года. Это руководство поможет как опытным операторам, так и новым покупателям понять, какие задачи необходимо выполнять - ежедневно, еженедельно, ежемесячно и ежегодно - для поддержания оптимальной работы системы.

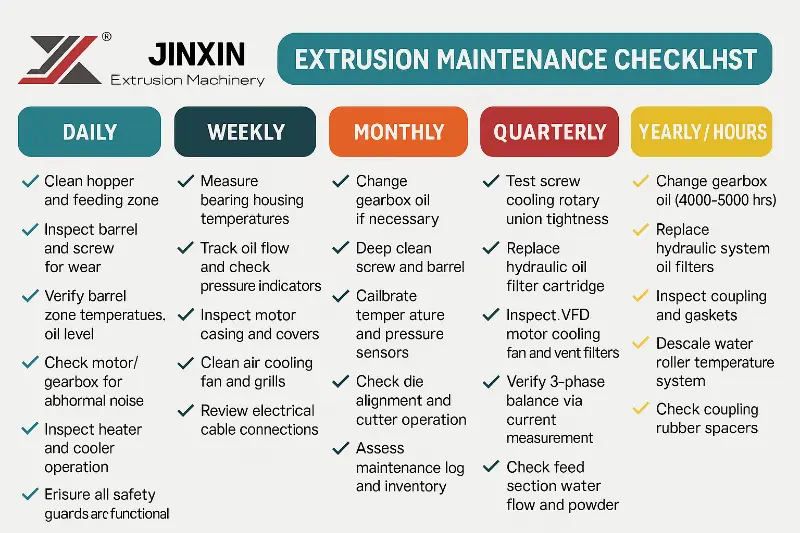

Контрольный список технического обслуживания экструдера

Контрольный список технического обслуживания экструдера

Почему необходим контрольный список технического обслуживания экструдера?

Профилактическое обслуживание - это не просто расходы, это инвестиции. Многие производители придерживаются реактивного подхода к техническому обслуживанию, ожидая, пока произойдет сбой, прежде чем принимать меры. Такой подход рискован и дорогостоящ. Например, исследования показывают, что 42% отказов редукторов происходят из-за недостаточной смазки, что является предотвратимой проблемой.

Контрольный список технического обслуживания экструдера - это проактивная стратегия, а не реактивное решение проблемы. Многие заводы до сих пор полагаются на экстренный ремонт, который обходится в 3-5 раз дороже плановых профилактических мероприятий.

Основные преимущества профилактического обслуживания

- Неизменное качество: Обеспечивает стабильную температуру и давление во время экструзии.

- Меньше простоев: Выявляет проблемы на ранних стадиях, прежде чем они приведут к сбоям.

- Более длительный срок службы оборудования: Уменьшает износ благодаря регулярному осмотру и смазке.

- Снижение эксплуатационных расходов: Минимизирует потери энергии и отходы.

- Повышение безопасности: Предотвращает электрические неисправности и риск перегрева.

Согласно ВикипедияПрофилактическое обслуживание значительно снижает вероятность внезапных отказов оборудования на производстве.

Основные зоны, которые необходимо включить в контрольный список технического обслуживания экструдера

Экструдеры - сложные машины с несколькими взаимозависимыми зонами. Упущение даже одной критической зоны при техническом обслуживании может привести к неэффективности системы или ее полному отказу. Давайте рассмотрим каждую из основных зон:

Зоны критического обслуживания

- Системы смазки: Редукторы, корпуса подшипников и двигатели зависят от правильной смазки. Уровень смазки, чистота и вязкость должны постоянно проверяться для предотвращения износа металла о металл.

- Терморегулирование: Качество экструзии в значительной степени зависит от стабильности температуры. Это означает, что термоленты, термопары и системы воздушного или водяного охлаждения должны быть чистыми и полностью работоспособными.

- Электрические системы: Шкафы управления, кабели двигателей и датчиков часто остаются без внимания. Убедитесь, что сопротивление изоляции соответствует спецификации, а разъемы чистые и плотные.

- Зоны подачи и разгрузки: Здесь часто происходит засорение материала и механический износ. Регулярная очистка и осмотр шнеков, фильер и лопастей необходимы.

- Системы безопасности: Кнопки аварийного останова, температурные блокировки и цепи защиты от перегрузки должны регулярно проверяться на соответствие требованиям и эффективность.

Пренебрежение любой из этих зон приведет к падению производительности или сбоям в работе системы.

Полный контрольный список технического обслуживания экструдера: Ежедневный, еженедельный, ежемесячный и другие

Ваш контрольный список технического обслуживания экструдера должны быть структурированы по частоте выполнения задач. Вот как составить план:

Ежедневные задачи по техническому обслуживанию:

Система привода

- Проверьте температуру поверхности двигателя; прислушайтесь к необычным шумам

- Убедитесь, что дисплей VFD в норме (ток, частота, аварийные сигналы).

- Убедитесь, что вентиляторы охлаждения работают, а фильтры не заблокированы

- Проверьте область коробки передач на наличие признаков утечки масла

Ствол и винтовая сборка

- Убедитесь, что температура в зоне держится в пределах ±3°C

- Проверьте показания датчика давления в линии

- Прислушайтесь к звукам "стука" (может указывать на несоосность).

- Проверьте прилегание ленты нагревателя и возможное обесцвечивание

- Убедитесь, что водяное или воздушное охлаждение активно и стабильно

Секция подачи

- Очистите бункер и загрузочную горловину (сжатым воздухом или вакуумом).

- Убедитесь, что подающий винт вращается свободно, без пропусков

- Проверьте, не образовались ли мосты или скопления материалов

- Убедитесь в том, что охлаждающий контур подающей горловины протекает

Штамп и адаптер

- Записывайте температуру зоны штампа и адаптера

- Проверьте, нет ли утечек в районе болтов и швов

- Регулярно очищайте кожу лица, особенно при использовании прозрачных или цветных продуктов

- Проверьте момент затяжки болтов матрицы после охлаждения

Системы управления

- Проверьте показания манометров (давление, амперы, температура).

- Проверьте кнопки аварийного отключения и блокировки

- Убедитесь, что шкаф закрыт, нет свободных проводов.

- Контролируйте внутреннюю температуру панели управления

Еженедельный контрольный список технического обслуживания экструдера:

Система смазки

- Измерьте уровень масла в коробке передач

- Проверьте качество масла (цвет, запах горелого, консистенция).

- Смазывайте подшипники в соответствии с графиком или инструкциями производителя оборудования

- Проверьте масляный насос или индикатор давления, если система циркуляционного типа

Система отопления и охлаждения

- Очистите водяные фильтры или сетчатые фильтры

- Проверьте давление и расход воды в рубашках охлаждения

- Осмотрите клеммы и проводку нагревателя на предмет коррозии

- Сравнение заданного значения регулятора температуры с фактическими показателями

Механические компоненты

- Проверьте натяжение ремня и выравнивание шкивов

- Убедитесь в том, что болты муфты затянуты, а валы выровнены

- Осмотрите защитные кожухи на предмет износа и целостности этикеток безопасности

- Убедитесь, что устройство смены экрана работает без сопротивления

Электрическая система

- Удалите пыль с радиатора VFD

- Затяните клеммные колодки

- Ищите сгоревшие провода или оплавленную изоляцию

- Проверьте блокировки и сигнальные реле вручную

Ежемесячный контрольный список технического обслуживания экструдера:

Здесь мы оцениваем общую механическую целостность и внутреннюю деградацию.

Система привода

- Записывайте температуру крышек подшипников двигателя

- Проверьте давление масла и работу насоса во время прогрева

- Осмотрите корпус двигателя на предмет грязи, пыли или перегрева.

- Убедитесь, что все защитные устройства вала установлены и промаркированы

Ствол и винт

- Проверьте выравнивание винта и ствола с помощью циферблатных индикаторов

- Осмотрите винты на предмет износа или точечной коррозии

- Измерьте наружный диаметр винта (если он съемный) или зазор с помощью щупа

- Проверка зон ствола на равномерность нагрева/охлаждения

Коробка передач

- Запишите температуру масла при полной нагрузке

- Прислушайтесь, нет ли нытья или стука под крутящим моментом.

- Убедитесь в чистоте масляного сапуна

- Проверьте смотровое стекло на наличие пены (признак загрязнения воды)

Электрическая система

- Очистите VFD с помощью антистатического пылесоса

- Откройте панели управления и затяните основные проушины

- Проверьте экранированные кабели и соединение

- Имитация E-стопа и наблюдение за полным отключением системы

Гидравлическая система (при наличии)

- Измерьте уровни жидкостей и долейте оригинальную жидкость

- Проверьте наличие микроутечек вокруг клапанов

- Замените фильтры, если дельта-давление высокое

- Проверьте настройку давления разгрузки на насосе

Ежеквартальный контрольный список технического обслуживания экструдера:

При проведении таких проверок используются калиброванные инструменты и регистрируются данные.

Привод и охлаждение

- Регистрация профилей вибрации и шума

- Осмотрите ротационные соединения для охлаждения шнеков

- Откройте крышку ЧРП и проверьте уровень внутренней пыли

- Сравните температуру корпуса двигателя с предыдущими кварталами

- Проверьте выравнивание всех дисков с помощью лазера или циферблатного индикатора

Ствол и органы управления

- Измерение силы тока в зоне ствола по сравнению с номинальной мощностью

- Калибровка всех терморегуляторов с помощью сертифицированного зонда

- Проверьте электромагнитные клапаны на время срабатывания

- Проверьте симметрию входного напряжения 3-фазного переменного тока

- Убедитесь, что фильтры электромагнитных помех исправны и не закорочены

Различия в обслуживании: Одношнековые и двухшнековые экструдеры

Одношнековые экструдеры

- Сосредоточьтесь на обслуживании системы охлаждения загрузочной горловины для предотвращения преждевременного плавления

- Проверьте соответствие степени сжатия, измерив глубину вылета в различных точках

- Отслеживайте характер износа шнеков и стволов, особенно в переходных и дозирующих зонах

- Проверьте узел упорного подшипника на предмет надлежащего преднатяга и состояния

- Проверьте наконечник винта и интерфейс адаптера на предмет износа

- Проверьте состояние пластины прерывателя и пакета экранов

- Осмотрите секцию подачи на предмет износа, особенно при работе с абразивными материалами

- Проверьте шлицевое соединение винтового привода на отсутствие износа или повреждений

Двухшнековые экструдеры

- Проверьте выравнивание и синхронизацию винтовых элементов для обеспечения правильного зацепления

- Проверьте межвитковые зазоры между элементами винта

- Контролируйте распределение крутящего момента по длине винтов

- Проверьте настройки синхронизации коробки передач, чтобы обеспечить надлежащую синхронизацию винтов

- Осмотрите боковые питатели и вентиляционные отверстия на предмет скопления материала

- Проверка выравнивания сегментов ствола в точках разделения

- Проверьте состояние элементов шнека, особенно месильных блоков и смесительных элементов

- Проверьте состояние облицовки ствола в каждом сегменте

- Проверьте целостность винтового вала, особенно в местах перехода с высокой нагрузкой

- Проверьте зажимы ствола и крепежные детали на предмет надлежащего момента затяжки

Рекомендации по графику технического обслуживания:

- Масло для коробки передач: Заменяйте каждые 4 000-5 000 часов или ежегодно, в зависимости от того, что наступит раньше

- Подшипники и карданные шарниры: Смазывайте в соответствии с графиком производителя, как правило, каждые 500-1000 часов

- Муфты валов: Ежеквартально проверяйте резиновые втулки на предмет износа, выравнивания и правильного момента затяжки.

- Гидравлическая система: Заменяйте фильтрующие элементы раз в полгода и ежегодно меняйте масло

- Система охлаждения: Очищайте конденсаторы и удаляйте накипь с теплообменников каждые шесть месяцев

- Электрические соединения: Ежегодно проверяйте затяжку с помощью калиброванного динамометрического инструмента

- Винт и ствол: Ежегодно измеряйте износ и регистрируйте тенденции, чтобы прогнозировать необходимость замены

- Термопары: Калибруйте каждые шесть месяцев для обеспечения точности температуры

- Датчики давления: Ежеквартально проверяйте калибровку с помощью эталонов

- Системы безопасности: Ежемесячно проводите испытания и документируйте результаты

- Система контроля: Резервное копирование параметров ежеквартально и после любых значительных изменений

- Точки смазки: Разработайте комплексную карту и график смазки

Заключение

Хорошо реализованная программа технического обслуживания - это инвестиция, которая приносит дивиденды за счет повышения производительности, качества продукции и долговечности оборудования. Следуя этим рекомендациям и адаптируя их к потребностям вашего конкретного оборудования, вы сможете максимизировать отдачу от инвестиций в экструзионное оборудование. Помните, что техническое обслуживание - это не просто центр затрат, а стратегическая функция, которая напрямую влияет на производительность и рентабельность производства.

Готовый к производству контрольный список технического обслуживания экструдера превращает вашу команду технического обслуживания из пожарных в специалистов по оптимизации производительности. Благодаря опыту Jinxin мы поможем вам внедрить передовые методы обеспечения безопасности, безотказной работы и контроля качества.

Загрузите полный контрольный список и наглядное руководство в формате PDF

Получите контрольный список технического обслуживания прямо сейчас