Extrusora de parafuso único vs. extrusora de parafuso duplo é um tema comum na indústria de transformação de plásticos. Qual é a mais adequada para as suas necessidades?

As extrusoras de parafuso simples e de parafuso duplo têm diferentes objectivos no processamento de plásticos. A escolha certa depende dos seus requisitos específicos de material, objectivos de produção e restrições orçamentais. Compreender as principais diferenças ajudá-lo-á a tomar uma decisão informada para a sua operação de fabrico.

Extrusora de parafuso único vs. extrusora de parafuso duplo: Qual é a mais adequada para o seu processamento de plásticos? 1

Extrusora de parafuso único vs. extrusora de parafuso duplo: Qual é a mais adequada para o seu processamento de plásticos? 1

Neste guia completo, exploramos as diferenças fundamentais entre extrusoras de parafuso simples e de parafuso duplo, as suas respectivas vantagens e aplicações, e fornecemos informações especializadas para o ajudar a determinar qual a tecnologia que melhor se adequa aos seus requisitos de produção.

O que é uma extrusora de parafuso único?

Extrusora de parafuso único vs. extrusora de parafuso duplo: Qual é a mais adequada para o seu processamento de plásticos? 2

Extrusora de parafuso único vs. extrusora de parafuso duplo: Qual é a mais adequada para o seu processamento de plásticos? 2

Uma extrusora de parafuso único utiliza um parafuso rotativo num cilindro aquecido para fundir e moldar materiais plásticos em produtos como tubos, tubagens, perfis ou películas.

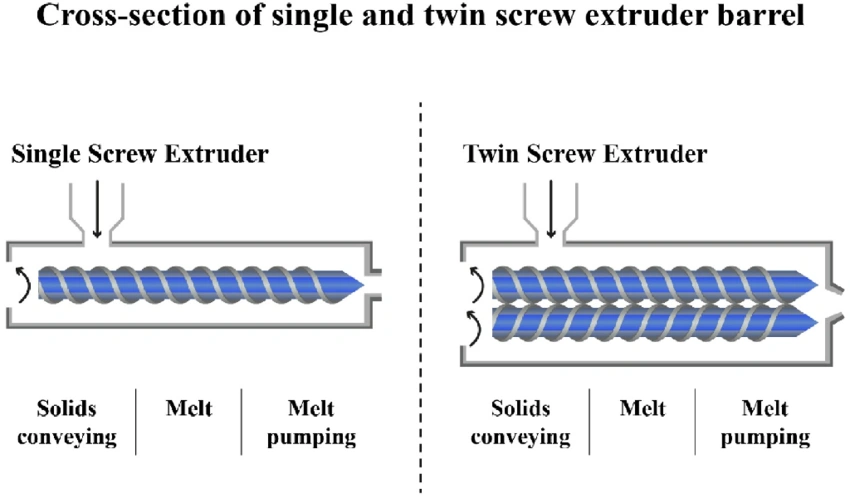

As extrusoras de parafuso único são valorizadas pela sua conceção simples. O material plástico, muitas vezes pellets, entra numa tremonha e é introduzido num barril. No interior, um único parafuso roda, empurrando o material através de três zonas: a zona de alimentação (entrada de material), a zona de compressão (fusão) e a zona de dosagem (saída uniforme). O calor do cilindro e a fricção derretem o plástico, que é depois moldado por um molde.

Estas extrusoras são económicas, com custos de aquisição e manutenção mais baixos do que as alternativas. A sua simplicidade faz com que sejam fáceis de operar, exigindo uma formação mínima, o que se adequa a fábricas mais pequenas ou a quem está a iniciar-se no processamento de plásticos. São fiáveis para processar materiais uniformes, produzindo resultados consistentes para produtos padrão.

No entanto, as extrusoras de parafuso único têm capacidades de mistura limitadas. Dependem da conceção do parafuso para a mistura, o que pode não ser suficiente para materiais que necessitam de uma mistura completa, como os que contêm aditivos. Os avanços, como os parafusos de barreira, melhoram a mistura, mas não igualam o desempenho de sistemas mais complexos.

O que é uma extrusora de parafuso duplo?

Extrusora de parafuso único vs. extrusora de parafuso duplo: Qual é a mais adequada para o seu processamento de plásticos? 3

Extrusora de parafuso único vs. extrusora de parafuso duplo: Qual é a mais adequada para o seu processamento de plásticos? 3

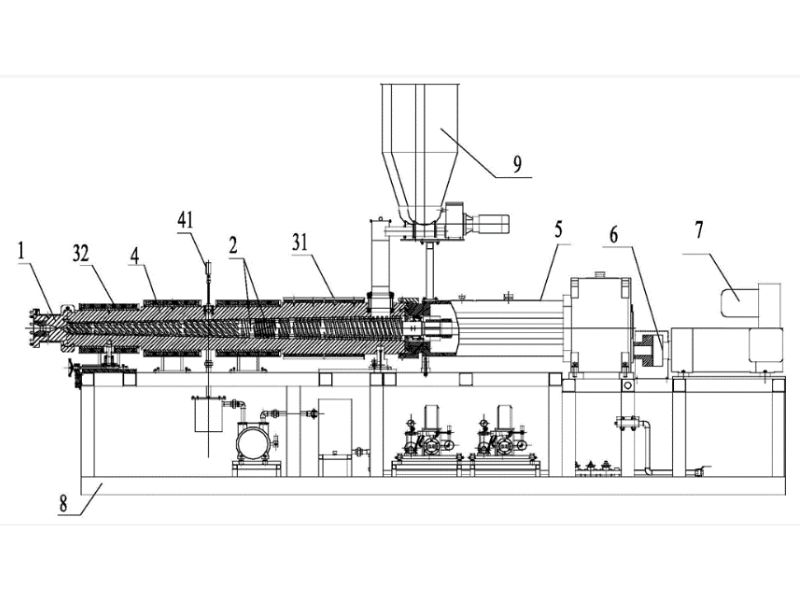

A figura mostra um diagrama esquemático de uma extrusora de duplo parafuso adequada para tubos corrugados de parede dupla de PVC-U de grande diâmetro.

Na figura, as etiquetas são: 1- conetor da cabeça da máquina, 2- parafuso duplo, 3- bobina de aquecimento, 4- barril da máquina, 5- caixa de distribuição, 6- acoplador, 7- motor de conversão de frequência, 8- estrutura da máquina, 9- tremonha dupla, 31- bobina de aquecimento de cobre fundido, 32- bobina de aquecimento de alumínio fundido, 41- manómetro.

As extrusoras de duplo parafuso apresentam dois parafusos que rodam dentro de um barril, quer na mesma direção (co-rotação) quer em direcções opostas (contra-rotação). Esta conceção cria forças de cisalhamento elevadas, assegurando uma mistura completa. Os materiais entram através de uma tremonha, são fundidos, misturados e extrudidos através de uma matriz, com um controlo preciso da temperatura e da pressão.

A sua caraterística de destaque é a mistura superior, ideal para misturar aditivos, cargas ou materiais sensíveis ao calor. Lidam com uma vasta gama de plásticos, o que as torna versáteis para produtos especializados. As extrusoras de parafuso duplo também oferecem um elevado rendimento e flexibilidade, apoiando processos como a composição ou a reciclagem.

No entanto, são mais caras e complexas. Os custos mais elevados de aquisição e manutenção, bem como a necessidade de operadores qualificados, podem constituir um desafio para as operações mais pequenas. Apesar disso, o seu desempenho justifica muitas vezes o investimento em aplicações de elevado valor.

Embora a Jinxin seja especializada em extrusoras de parafuso único, orientamos os clientes que necessitam de soluções de parafuso duplo, assegurando escolhas informadas. Por exemplo, aconselhámos um cliente sobre opções de duplo parafuso para um projeto complexo, enquanto equipávamos as suas linhas padrão com as nossas extrusoras de parafuso único. Saiba mais em USEON.

Extrusora de parafuso único VS Extrusora de parafuso duplo, quais são as principais diferenças entre elas?

Conhecer as diferenças entre extrusoras é vital para uma produção eficiente. Uma escolha errada pode levar a atrasos ou custos excessivos. Vamos comparar as extrusoras de parafuso simples e duplo para esclarecer os seus pontos fortes.

A principal diferença reside na sua conceção e funcionamento. As extrusoras de parafuso simples utilizam um parafuso rotativo para transportar, fundir e homogeneizar o material, enquanto que as extrusoras de parafuso duplo utilizam dois parafusos entrelaçados que podem rodar na mesma direção ou em direcções opostas.

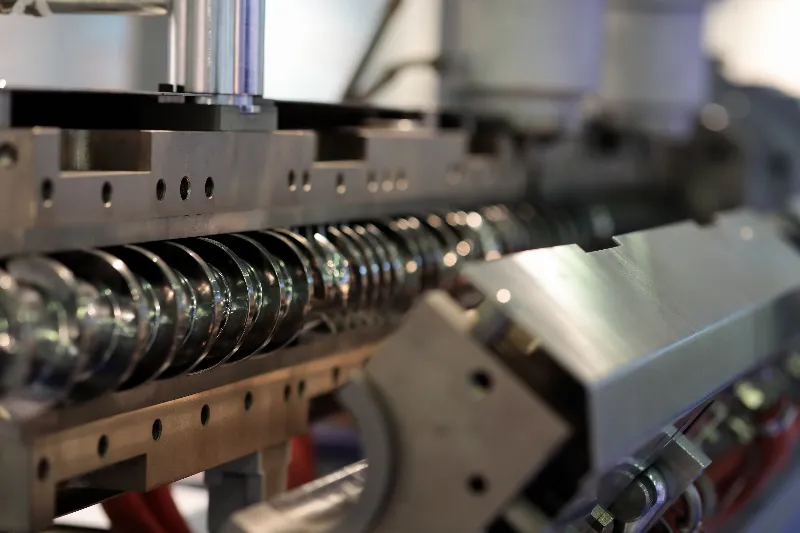

Parafuso único no interior

Parafuso único no interior

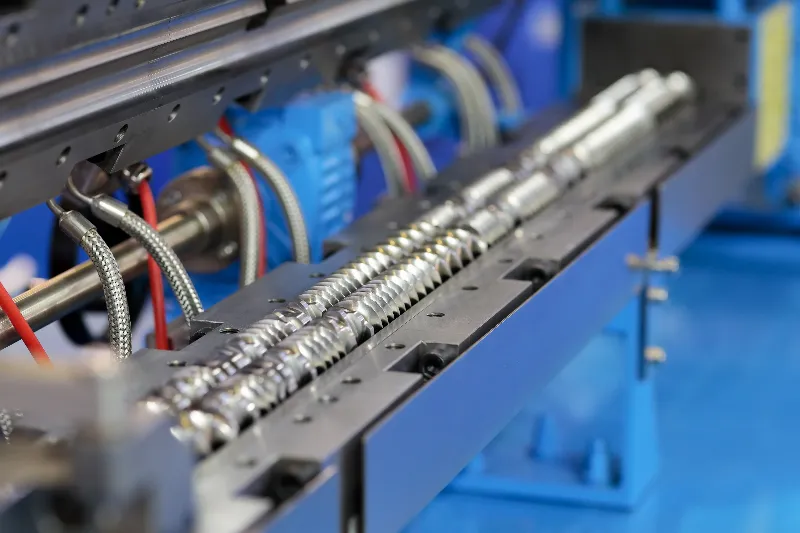

Parafuso duplo no interior

Parafuso duplo no interior

Diferenças de conceção e funcionamento

As extrusoras de parafuso único apresentam um design relativamente simples com um parafuso rotativo dentro de um cilindro aquecido. Esta simplicidade torna-as mais fáceis de operar e manter. A geometria do parafuso é especificamente concebida para transportar eficazmente o material plástico da secção de alimentação através das zonas de compressão e de dosagem.

As extrusoras de duplo parafuso, por outro lado, contêm dois parafusos que podem ser configurados de várias formas:

- Co-rotativo: Os dois parafusos rodam na mesma direção

- Contra-rotação: Os parafusos rodam em direcções opostas

- Intercalação: Os parafusos têm lâminas que se encaixam umas nas outras

- Sem entrosamento: Os parafusos funcionam de forma independente

Estas diferentes configurações permitem que as extrusoras de duplo parafuso lidem com tarefas de processamento mais complexas e com materiais que podem ser difíceis para as máquinas de parafuso único.

As diferenças operacionais estendem-se à forma como o material se move através da extrusora. Nas máquinas de parafuso único, o transporte do material baseia-se principalmente na fricção entre o material e a parede do cilindro. As extrusoras de duplo parafuso utilizam o deslocamento positivo, em que o material é ativamente empurrado para a frente pelos parafusos entrelaçados, resultando numa produção mais consistente, independentemente das propriedades do material.

Capacidades de processamento de materiais

Os dois tipos de extrusoras tratam os materiais de forma diferente, o que tem um impacto significativo na sua adequação a várias aplicações:

| Caraterística | Extrusora de parafuso único | Extrusora de parafuso duplo |

|---|

| Forma do material | Excelente para pellets e grânulos | Melhor para pós, materiais difíceis de alimentar |

| Capacidade de mistura | Mistura distributiva limitada | Mistura dispersiva e distributiva superior |

| Sensibilidade ao calor | Tempo de residência mais longo | Tempo de residência mais curto e mais controlado |

| Aditivos | Incorporação de aditivos de base | Formulações complexas com vários aditivos |

| Gama de viscosidade | Alcance limitado | Capacidade para uma vasta gama de viscosidade |

As extrusoras de parafuso único são excelentes no processamento de pellets e grânulos termoplásticos, tornando-as ideais para aplicações de pellets de PVC, PE e PP. O seu design mais simples proporciona um desempenho fiável para materiais consistentes, mas pode ter dificuldades com pós ou materiais que não se alimentam bem.

As extrusoras de parafuso duplo destacam-se no processamento de pó de PVC, materiais sensíveis ao calor ou aplicações que requerem uma mistura intensiva. As suas capacidades de mistura melhoradas tornam-nas adequadas para a composição, modificação de materiais e processamento de materiais com viscosidades variáveis.

Como escolher entre extrusoras de parafuso simples e duplo para a minha aplicação?

Escolher a extrusora errada pode perturbar a produção ou afetar os orçamentos. A escolha correta aumenta a eficiência e a qualidade. Vamos guiá-lo na seleção da melhor extrusora para as suas necessidades.

Considere os materiais, a complexidade do produto, o orçamento e a experiência para decidir entre extrusoras de parafuso simples e duplo.

Considerações específicas da aplicação

Diferentes aplicações de processamento de plástico têm requisitos únicos que podem favorecer um tipo de extrusora em detrimento de outro:

Extrusão de perfis: As extrusoras de parafuso único são frequentemente preferidas para aplicações de extrusão de perfis simples utilizando materiais pré-compostos. A sua produção consistente e a geração de pressão tornam-nas adequadas para a produção de canos, tubos e perfis simples.

Extrusão de películas e folhas: Para a produção de películas e folhas básicas utilizando materiais homogéneos, as extrusoras de parafuso único proporcionam uma excelente consistência e estabilidade de produção. No entanto, para películas multicamadas ou especiais, as extrusoras de parafuso duplo podem oferecer vantagens na preparação do material.

Composição e modificação de materiais: As extrusoras de parafuso duplo são a escolha óbvia para aplicações de composição em que é necessária uma mistura intensiva. As suas capacidades superiores de mistura tornam-nas ideais para incorporar aditivos, cargas e reforços em polímeros de base.

Aplicações de reciclagem: Ao processar materiais reciclados com propriedades variáveis, as extrusoras de parafuso duplo oferecem um melhor manuseamento de matérias-primas inconsistentes. As suas capacidades de mistura melhoradas ajudam a homogeneizar os materiais reciclados de forma mais eficaz.

Critérios de seleção baseados em materiais

O tipo de material que está a processar deve influenciar fortemente a escolha da extrusora:

| Tipo de material | Extrusora recomendada | Raciocínio |

|---|

| Pellets de PVC | Parafuso simples | Processamento eficiente de pellets uniformes |

| PVC em pó | Parafuso duplo | Melhor manuseamento do pó e controlo do calor |

| Pastilhas PE/PP | Parafuso simples | Processamento económico de resinas padrão |

| Materiais sensíveis ao calor | Parafuso duplo | Melhor controlo da temperatura, tempo de permanência mais curto |

| Compostos preenchidos | Parafuso duplo | Mistura superior de cargas e resina de base |

| Materiais reciclados | Parafuso duplo | Melhor tratamento de materiais de entrada variável |

De acordo com investigação no sectorA forma do material é um dos factores mais críticos na seleção da extrusora. O processamento de PVC constitui um exemplo claro deste princípio - enquanto os granulados de PVC processam bem em extrusoras de parafuso único, o pó de PVC requer normalmente uma configuração de parafuso duplo para obter resultados óptimos.

Para os fabricantes que trabalham com granulados termoplásticos padrão como PE e PP para aplicações como a nossa linhas de extrusão de tubos de pequeno diâmetroAs extrusoras de parafuso único fornecem frequentemente a solução mais rentável com uma excelente fiabilidade.

Quais são as implicações em termos de custos das extrusoras de parafuso simples ou duplo?

As restrições orçamentais limitam frequentemente as escolhas de equipamento e muitos fabricantes preocupam-se em equilibrar o investimento inicial com os custos operacionais a longo prazo. Tomar a decisão errada pode afetar a rentabilidade durante anos.

A diferença de custos entre extrusoras de parafuso simples e duplo vai para além do preço de compra inicial e inclui despesas operacionais, requisitos de manutenção e capacidades de produção que afectam o retorno do investimento.

Investimento inicial e custos operacionais

Os aspectos financeiros da seleção da extrusora incluem várias considerações importantes:

Preço de compra: As extrusoras de parafuso simples custam normalmente 30-50% menos do que as máquinas de parafuso duplo comparáveis. Esta diferença significativa no investimento inicial torna as extrusoras de parafuso único particularmente atractivas para as empresas com orçamentos de capital limitados ou para as que estão a entrar na indústria de transformação de plásticos.

Consumo de energia: As extrusoras de parafuso simples consomem geralmente menos energia por quilograma de material processado para aplicações simples. No entanto, para operações de mistura complexas, as extrusoras de parafuso duplo podem ser mais eficientes em termos energéticos, apesar dos seus requisitos de potência mais elevados, uma vez que podem concluir os processos em menos passos.

Despesas de manutenção: A conceção mais simples das extrusoras de parafuso único resulta normalmente em custos de manutenção mais baixos e num menor número de peças de substituição. As máquinas de parafuso duplo, com as suas configurações mais complexas e taxas de desgaste mais elevadas, requerem frequentemente uma manutenção mais frequente e componentes de substituição mais dispendiosos.

Uma análise de custos abrangente deve considerar estes factores no contexto dos seus requisitos de produção específicos. Para muitas aplicações padrão, os custos iniciais e contínuos mais baixos das extrusoras de parafuso único fazem delas a escolha mais económica.

Eficiência da produção e qualidade da produção

Para além dos custos diretos, a eficiência da produção tem um impacto significativo na sua economia global:

Taxas de produção: Para a extrusão simples de materiais pré-compostos, as extrusoras de parafuso único fornecem frequentemente um rendimento comparável ou melhor do que as máquinas de parafuso duplo de tamanho semelhante. No entanto, para formulações complexas ou materiais difíceis, as extrusoras de parafuso duplo podem oferecer taxas de produção efectivas mais elevadas.

Taxas de refugo e consistência da qualidade: As extrusoras de duplo parafuso proporcionam normalmente uma qualidade de produção mais consistente quando processam materiais de entrada variável, reduzindo potencialmente as taxas de refugo. Para os fabricantes que trabalham com materiais reciclados ou que exigem uma mistura precisa, esta consistência melhorada pode compensar os custos mais elevados do equipamento.

Flexibilidade do processo: As extrusoras de duplo parafuso oferecem uma maior flexibilidade de processo, permitindo aos fabricantes lidar com uma gama mais vasta de materiais e produtos numa única linha. Esta versatilidade pode ser valiosa para as empresas com diversas carteiras de produtos ou para as que antecipam uma futura expansão para novos materiais.

De acordo com especialistas do sector na FictivNo entanto, o tempo de retorno do investimento difere significativamente entre estas tecnologias. As extrusoras de parafuso único oferecem normalmente um retorno do investimento mais rápido para aplicações normais, enquanto os sistemas de parafuso duplo podem proporcionar melhores retornos a longo prazo para necessidades de processamento especializadas ou complexas.

Como é que o desempenho e a qualidade da produção se comparam entre estes tipos de extrusoras?

As inconsistências na qualidade do produto podem prejudicar a sua reputação e levar à insatisfação do cliente. Compreender como a escolha da extrusora afecta a qualidade do produto é essencial para manter a vantagem competitiva.

As caraterísticas de desempenho das extrusoras de parafuso simples e duplo têm um impacto direto na qualidade e consistência do produto e na gama de aplicações que pode produzir com sucesso.

Eficiência de mistura e homogeneidade do material

A diferença fundamental na capacidade de mistura tem um impacto significativo na qualidade dos resultados:

Mistura de parafuso único: As extrusoras de parafuso único fornecem principalmente mistura distributiva, que redistribui componentes que já estão bem dispersos. Isto é adequado para muitas aplicações padrão que utilizam materiais pré-compostos, mas pode ser insuficiente para formulações complexas ou para a incorporação de aditivos.

Mistura de parafuso duplo: As extrusoras de duplo parafuso são excelentes na mistura distributiva e dispersiva. A mistura dispersiva quebra os aglomerados e cria dispersões finas de aditivos, resultando numa produção mais homogénea. Esta capacidade de mistura superior é particularmente valiosa para a mistura de cores, incorporação de cargas ou processamento de materiais com aditivos.

Controlo e consistência do processo

Condições de processamento consistentes levam a uma qualidade consistente do produto:

Controlo da temperatura: As extrusoras de parafuso duplo oferecem geralmente um controlo de temperatura mais preciso devido à sua ação de auto-limpeza e tempos de permanência mais curtos. Isto torna-as vantajosas para materiais sensíveis ao calor ou aplicações que requerem tolerâncias de temperatura apertadas.

Estabilidade da pressão: As extrusoras de parafuso único geram normalmente pressões mais estáveis e mais elevadas, o que pode ser benéfico para aplicações que exijam uma pressão consistente na matriz. Esta estabilidade de pressão contribui para a consistência dimensional de produtos como tubos e perfis.

Consistência de saída: Para materiais com propriedades consistentes, as extrusoras de parafuso simples proporcionam uma excelente estabilidade de produção. No entanto, quando os materiais de entrada variam em propriedades (como acontece com os materiais reciclados), as extrusoras de parafuso duplo fornecem frequentemente resultados mais consistentes devido às suas capacidades superiores de mistura e homogeneização.

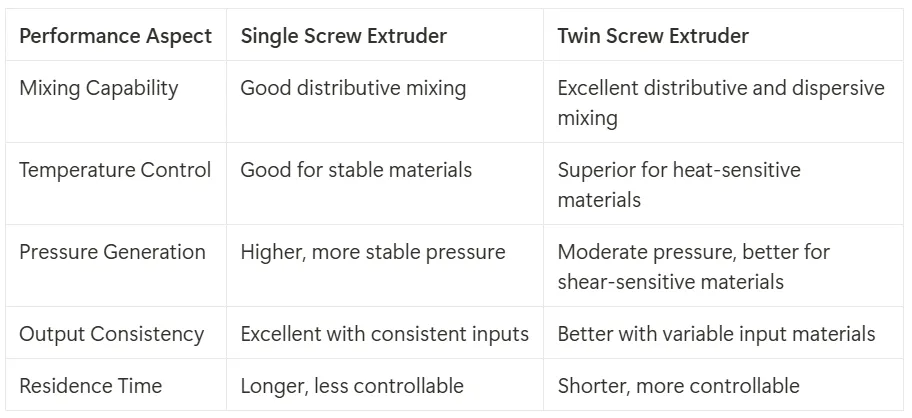

extrusora de parafuso único vs extrusora de parafuso duplo, o principal aspeto de desempenho entre elas

extrusora de parafuso único vs extrusora de parafuso duplo, o principal aspeto de desempenho entre elas

Que considerações operacionais e de manutenção devo ter em conta?

O tempo de inatividade inesperado e os problemas de manutenção podem perturbar os calendários de produção e aumentar os custos operacionais. Muitos fabricantes subestimam estes factores quando selecionam o equipamento.

Os requisitos de manutenção e as caraterísticas operacionais das extrusoras têm implicações significativas nos custos de propriedade a longo prazo e na fiabilidade da produção.

Requisitos de manutenção e acessibilidade

As diferentes concepções de extrusoras apresentam diferentes desafios de manutenção:

Desgaste do parafuso e do tambor: As extrusoras de parafuso simples sofrem normalmente menos desgaste do que as máquinas de parafuso duplo devido ao seu funcionamento mais simples e às forças de corte mais baixas. Isto resulta frequentemente em intervalos mais longos entre as substituições do parafuso e do cilindro, reduzindo os custos de manutenção e o tempo de inatividade.

Limpeza e alterações de material: As extrusoras de parafuso duplo oferecem geralmente vantagens em termos de limpeza e de mudança de material devido à sua conceção de parafuso auto-limpante. Isto pode ser particularmente valioso para os fabricantes que mudam frequentemente de material ou de cor.

Acessibilidade e complexidade: A conceção mais simples das extrusoras de parafuso único torna os procedimentos de manutenção mais simples e requer frequentemente menos conhecimentos especializados. Os sistemas de parafuso duplo, com as suas configurações mais complexas, podem exigir conhecimentos de manutenção mais especializados.

Na Jinxin, concebemos as nossas extrusoras de parafuso único tendo em mente a acessibilidade para manutenção, incorporando caraterísticas que facilitam a manutenção de rotina e minimizam o tempo de inatividade.

Considerações operacionais

A operação quotidiana apresenta desafios diferentes consoante o tipo de extrusora:

Procedimentos de arranque e de encerramento: As extrusoras de parafuso simples têm normalmente procedimentos de arranque e paragem mais simples, exigindo menos conhecimentos por parte do operador. Este facto pode ser vantajoso para as empresas com diferentes níveis de competência dos operadores ou com elevada rotação de pessoal.

Sensibilidade de ajuste do processo: As extrusoras de parafuso duplo oferecem mais variáveis de processo e possibilidades de ajuste, proporcionando maior flexibilidade, mas também requerem uma operação mais especializada. Os sistemas de parafuso único são geralmente mais tolerantes a pequenas variações do processo.

Requisitos de formação: A relativa simplicidade do funcionamento de um único parafuso traduz-se normalmente em períodos mais curtos de formação do operador e em menos requisitos de conhecimentos especializados. Isto pode ser particularmente benéfico para operações mais pequenas ou em regiões com acesso limitado a formação especializada.

Conclusão: Fazer a escolha certa para as suas necessidades de produção

A seleção entre extrusoras de parafuso simples e duplo requer uma análise cuidadosa dos requisitos específicos da sua aplicação, caraterísticas do material, restrições orçamentais e capacidades operacionais. Não existe uma "melhor" escolha universal - a tecnologia ideal depende do seu contexto de fabrico único.

Para muitas aplicações padrão que utilizam materiais consistentes, como pellets de PVC ou PE/PP, as extrusoras de parafuso único oferecem um excelente equilíbrio entre desempenho, fiabilidade e rentabilidade. A sua conceção mais simples traduz-se num investimento inicial mais baixo, numa manutenção mais fácil e num funcionamento simples.

As extrusoras de duplo parafuso proporcionam um desempenho superior para aplicações que requerem uma mistura intensiva, o processamento de materiais difíceis como o pó de PVC, ou o manuseamento de materiais de entrada variável. Embora normalmente impliquem um investimento inicial e custos de manutenção mais elevados, as suas capacidades melhoradas podem justificar estas despesas para aplicações especializadas.

Na Jinxin Plastic Machinery, especializamo-nos em equipamento de extrusão de parafuso único de alta qualidade, concebido para garantir fiabilidade, eficiência e valor. Com mais de uma década de experiência na indústria, podemos ajudá-lo a avaliar as suas necessidades específicas e a determinar a tecnologia de extrusão mais adequada para a sua aplicação. Contacte-nos hoje para discutir os seus requisitos de processamento de plástico e descobrir como a nossa experiência pode apoiar o seu sucesso de fabrico.

Referências:

- Desenvolvimento, Avanços Recentes e Actualizações em Sistemas Binários, Ternários Co-Amorfos e Dispersões Sólidas Ternárias - Figura científica no ResearchGate. Disponível em: https://www.researchgate.net/figure/Schematic-of-a-single-screw-and-twin-screw-extruder_fig4_372202890 [acedido em 16 de junho de 2024].