Uma lista de controlo para a manutenção da extrusora é uma das ferramentas mais eficazes para reduzir o tempo de inatividade, aumentar a qualidade do produto e prolongar a vida útil do equipamento. As máquinas de extrusão, especialmente as que funcionam 24 horas por dia, 7 dias por semana, são susceptíveis ao desgaste, à falha de componentes e à instabilidade térmica. Sem um plano adequado, estes problemas resultam numa produção inconsistente, reparações de emergência e perdas financeiras.

Um caso bem documentado lista de controlo da manutenção da extrusora pode reduzir as paragens não programadas por 30-45% e prolongar a vida útil das máquinas em 2-3 anos. Este guia ajuda tanto os operadores experientes como os novos compradores a compreender as tarefas que devem ser realizadas - diariamente, semanalmente, mensalmente e anualmente - para manter os seus sistemas a funcionar de forma óptima.

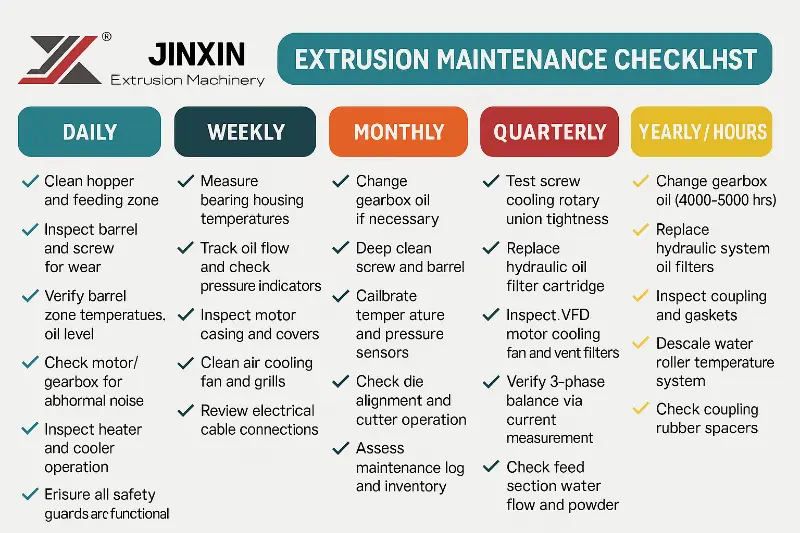

Lista de verificação da manutenção da extrusora

Lista de verificação da manutenção da extrusora

Porque é que uma lista de verificação de manutenção da extrusora é essencial?

A manutenção preventiva não é apenas um custo - é um investimento. Muitos fabricantes adoptam uma mentalidade de manutenção reactiva, esperando que a falha ocorra antes de agir. Esta abordagem é arriscada e dispendiosa. Por exemplo, a investigação mostra que 42% das falhas dos redutores de engrenagens têm origem numa lubrificação inadequada, um problema que pode ser evitado.

Uma lista de verificação de manutenção da extrusora é uma estratégia proactiva e não uma solução reactiva. Muitas fábricas ainda dependem de reparações de emergência, que custam 3-5 vezes mais do que as medidas preventivas programadas.

Principais vantagens da manutenção preventiva

- Qualidade consistente: Assegura uma temperatura e pressão estáveis durante a extrusão.

- Menos tempo de inatividade: Identifica os problemas numa fase precoce, antes que causem falhas.

- Vida útil mais longa do equipamento: Reduz o desgaste através de uma inspeção e lubrificação regulares.

- Custos operacionais mais baixos: Minimiza a perda de energia e o desperdício.

- Segurança melhorada: Evita as avarias eléctricas e os riscos de sobreaquecimento.

De acordo com WikipédiaA manutenção preventiva reduz significativamente a probabilidade de falhas súbitas do equipamento em ambientes de fabrico.

Zonas-chave a incluir na sua lista de verificação de manutenção da extrusora

As extrusoras são máquinas complexas com várias zonas interdependentes. A falta de uma única área crítica durante a manutenção pode causar ineficiências no sistema ou uma falha completa. Vejamos cada uma das principais zonas:

Zonas críticas de manutenção

- Sistemas de lubrificação: As caixas de velocidades, as caixas de rolamentos e os motores dependem de uma lubrificação adequada. Os níveis de lubrificante, a limpeza e a viscosidade devem ser verificados de forma consistente para evitar o desgaste de metal sobre metal.

- Gestão térmica: A qualidade da extrusão depende em grande medida da estabilidade da temperatura. Isto significa que as bandas térmicas, os termopares e os sistemas de arrefecimento a ar ou a água devem estar limpos e totalmente operacionais.

- Sistemas eléctricos: Os armários de controlo, os cabos do motor e os sensores são frequentemente negligenciados. Certifique-se de que a resistência do isolamento está dentro das especificações e que os conectores estão limpos e apertados.

- Zonas de alimentação e descarga: Os bloqueios de material e o desgaste mecânico ocorrem frequentemente aqui. A limpeza e a inspeção regulares dos sem-fins, das matrizes e das lâminas são essenciais.

- Sistemas de segurança: Os botões de paragem de emergência, os bloqueios de temperatura e os circuitos de proteção contra sobrecargas devem ser testados regularmente quanto à sua conformidade e eficácia.

A negligência de qualquer uma destas zonas conduzirá a quedas de desempenho ou a falhas no sistema.

Lista de verificação completa da manutenção da extrusora: Diária, semanal, mensal e mais

O seu lista de controlo da manutenção da extrusora deve ser estruturado por frequência de tarefas. Eis como planear:

Tarefas diárias de manutenção:

Sistema de acionamento

- Verificar a temperatura da superfície do motor; detetar ruídos invulgares

- Verificar se o visor do VFD está normal (corrente, frequência, alarmes)

- Confirmar se as ventoinhas de arrefecimento estão a funcionar e se os filtros não estão bloqueados

- Verificar a zona da caixa de velocidades quanto a sinais de fugas de óleo

Conjunto do tambor e do parafuso

- Confirmar que as temperaturas das zonas se mantêm dentro de ±3°C

- Verificar as leituras do sensor de pressão ao longo da linha

- Ouvir o som de "pancadas" (pode indicar um desalinhamento)

- Inspecionar o ajuste da banda do aquecedor e a eventual descoloração

- Assegurar que o arrefecimento a água ou a ar está ativo e estável

Secção de alimentação

- Limpar a tremonha e o tubo de alimentação (ar comprimido ou vácuo)

- Verificar se o parafuso de alimentação roda livremente sem saltar

- Inspecionar a existência de pontes ou aglomerados de materiais

- Confirmar se o circuito de arrefecimento da garganta de alimentação está a fluir

Matriz e adaptador

- Registar as temperaturas da zona de injeção e do adaptador

- Inspecionar a existência de fugas à volta dos parafusos e das costuras

- Limpar o rosto regularmente, especialmente com produtos transparentes ou de cor

- Verificar o binário dos parafusos da matriz depois de arrefecidos

Sistemas de controlo

- Verificar as leituras dos manómetros (pressão, amperes, temperatura)

- Testar os botões de paragem de emergência e os encravamentos

- Certificar-se de que o armário está fechado, sem fios soltos visíveis

- Monitorizar a temperatura interna do painel de controlo

Lista de verificação semanal de manutenção da extrusora:

Sistema de lubrificação

- Medir o nível de óleo da caixa de velocidades

- Verificar a qualidade do óleo (cor, cheiro a queimado, consistência)

- Lubrificar os rolamentos de acordo com o plano ou as instruções do fabricante do equipamento original

- Verificar a bomba de óleo ou o indicador de pressão se o sistema for de tipo circulante

Sistema de aquecimento e arrefecimento

- Limpar os filtros ou coadores de água

- Confirmar a pressão e o fluxo de água para as camisas de arrefecimento

- Inspecionar os terminais e a cablagem do aquecedor quanto a corrosão

- Ponto de regulação do controlador de temperatura de teste versus desempenho real

Componentes mecânicos

- Verificar a tensão da correia e o alinhamento das polias

- Verificar se os parafusos de acoplamento estão apertados e se os veios estão alinhados

- Verificar se os protectores estão desgastados e se as etiquetas de segurança estão intactas

- Confirmar se o comutador de ecrã está a funcionar sem resistência

Sistema elétrico

- Remover o pó do dissipador de calor do VFD

- Apertar os blocos de terminais

- Procurar fios queimados ou isolamento derretido

- Testar manualmente os encravamentos e os relés de alarme

Lista de controlo mensal de manutenção da extrusora:

Aqui avaliamos a integridade mecânica geral e a degradação interna.

Sistema de acionamento

- Registar as temperaturas da tampa da chumaceira do motor

- Verificar a pressão do óleo e o funcionamento da bomba durante o aquecimento

- Inspecionar a caixa do motor quanto a sujidade, pó ou sobreaquecimento

- Confirmar se todas as protecções do veio estão colocadas e identificadas

Barril e parafuso

- Verificar o alinhamento do parafuso e do tambor com um relógio comparador

- Inspecionar as roscas quanto a padrões de desgaste ou corrosão

- Medir o diâmetro externo do parafuso (se for amovível) ou a folga com um calibrador de folgas

- Testar as zonas do tambor quanto à uniformidade do aquecimento/arrefecimento

Caixa de velocidades

- Registar a temperatura do óleo a plena carga

- Ouvir se há queixas ou batidas sob o binário

- Confirmar a limpeza do respiradouro de óleo

- Verificar se há espuma no visor (sinal de contaminação da água)

Sistema elétrico

- Limpar o VFD com vácuo anti-estático

- Abrir os painéis de controlo e apertar os olhais principais

- Inspecionar os cabos blindados e a ligação

- Simular a paragem de emergência e observar o corte total do sistema

Sistema hidráulico (se equipado)

- Medir os níveis de fluido e atestar com fluido OEM

- Verificar a existência de microfugas à volta das válvulas

- Substituir os filtros se a pressão delta for elevada

- Verificar o ajuste da pressão de alívio na bomba

Lista de verificação trimestral da manutenção da extrusora:

Estas inspecções envolvem ferramentas calibradas e registo de dados.

Acionamento e arrefecimento

- Registar perfis de vibração e ruído

- Inspecionar as uniões rotativas de arrefecimento de parafuso

- Abrir a tampa do VFD e inspecionar o nível de pó interno

- Comparar a temperatura da caixa do motor com a dos trimestres anteriores

- Verificar o alinhamento de todos os accionamentos através de laser ou relógio comparador

Barril e controlos

- Medir a amperagem da zona do barril em relação à capacidade nominal

- Calibrar todos os controladores de temperatura utilizando uma sonda certificada

- Testar o tempo de resposta das válvulas solenóides

- Verificar a simetria da tensão de entrada CA trifásica

- Confirmar se os filtros EMI estão intactos e não estão em curto-circuito

Diferenças de manutenção: Extrusoras de parafuso único vs. de parafuso duplo

Extrusoras de parafuso único

- Manutenção do arrefecimento da garganta de alimentação para evitar a fusão prematura

- Verificar a consistência da taxa de compressão medindo as profundidades de voo em vários pontos

- Monitorizar os padrões de desgaste do parafuso e do tambor, particularmente nas zonas de transição e de medição

- Inspecionar o conjunto da chumaceira de impulso para verificar se a pré-carga e o estado estão corretos

- Verificar a ponta do parafuso e a interface do adaptador quanto a desgaste

- Verificar o estado da placa do disjuntor e do conjunto de blindagem

- Inspecionar a secção de alimentação quanto a desgaste, especialmente com materiais abrasivos

- Verificar se a ligação estriada do acionamento do parafuso apresenta desgaste ou danos

Extrusoras de parafuso duplo

- Verificar o alinhamento e a sincronização dos elementos de parafuso para garantir um correto entrosamento

- Inspecionar as folgas de entrosamento entre os elementos de parafuso

- Monitorizar a distribuição do binário ao longo do comprimento dos parafusos

- Verificar as definições de temporização da caixa de velocidades para manter a sincronização correta dos parafusos

- Inspecionar os alimentadores laterais e os orifícios de ventilação quanto à acumulação de material

- Verificar o alinhamento do segmento de barril nos pontos de separação

- Inspecionar o estado dos elementos da rosca, especialmente os blocos de amassar e os elementos de mistura

- Verificar o estado do revestimento do tambor em cada segmento

- Verificar a integridade do eixo do parafuso, especialmente nos pontos de transição de alta tensão

- Inspecionar os grampos do tambor e os fixadores para verificar se têm o binário adequado

Recomendações para o calendário de manutenção:

- Óleo da caixa de velocidades: Mudar a cada 4.000-5.000 horas ou anualmente, consoante o que ocorrer primeiro

- Rolamentos e juntas universais: Lubrificar de acordo com o programa do fabricante, normalmente a cada 500-1.000 horas

- Acoplamentos do veio: Verificar trimestralmente o desgaste, o alinhamento e o binário correto dos casquilhos de borracha

- Sistema hidráulico: Substituir os elementos filtrantes semestralmente e mudar o óleo anualmente

- Sistema de arrefecimento: Limpar os condensadores e descalcificar os permutadores de calor de seis em seis meses

- Ligações eléctricas: Verificar anualmente o aperto utilizando ferramentas de binário calibradas

- Parafuso e tambor: Medir o desgaste anualmente e registar as tendências para prever as necessidades de substituição

- Termopares: Calibrar de seis em seis meses para garantir a exatidão da temperatura

- Transdutores de pressão: Verificar a calibração trimestralmente utilizando padrões de referência

- Sistemas de segurança: Testar mensalmente e documentar os resultados

- Sistema de controlo: Cópia de segurança dos parâmetros trimestralmente e após quaisquer alterações significativas

- Pontos de lubrificação: Desenvolver um mapa e um calendário de lubrificação completos

Conclusão

Um programa de manutenção bem implementado é um investimento que paga dividendos através da melhoria da produtividade, da qualidade do produto e da longevidade do equipamento. Seguindo estas diretrizes e adaptando-as às necessidades específicas do seu equipamento, pode maximizar o retorno do seu investimento em maquinaria de extrusão. Lembre-se de que a manutenção não é apenas um centro de custos, mas uma função estratégica que tem um impacto direto no desempenho operacional e na rentabilidade.

Um produto pronto a usar lista de controlo da manutenção da extrusora transforma a sua equipa de manutenção de combate a incêndios em otimização do desempenho. Com a experiência da Jinxin, ajudamo-lo a implementar as melhores práticas de segurança, tempo de atividade e controlo de qualidade.

Descarregar a lista de verificação completa em PDF e o guia visual

Obtenha já a sua lista de verificação de manutenção