No atual mercado competitivo do processamento de plásticos, a eficiência da produção e a qualidade do produto são fundamentais para a sobrevivência da empresa. Muitos fabricantes enfrentam um dilema ao selecionar o equipamento: escolher linhas de produção de extrusão de plástico padronizadas para controlar os custos ou investir em soluções personalizadas para satisfazer os requisitos específicos do produto? Esta decisão tem impacto não só no investimento inicial, mas determina diretamente os custos operacionais a longo prazo, a qualidade do produto e a competitividade no mercado.

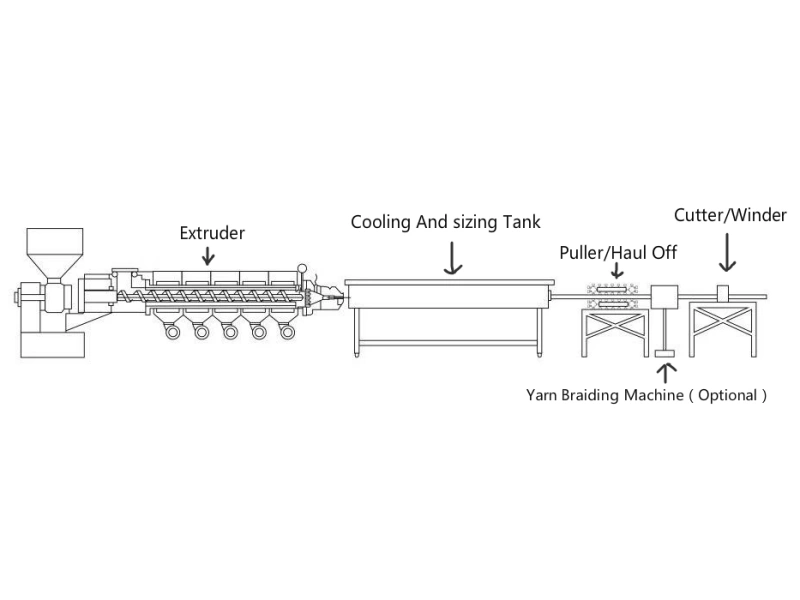

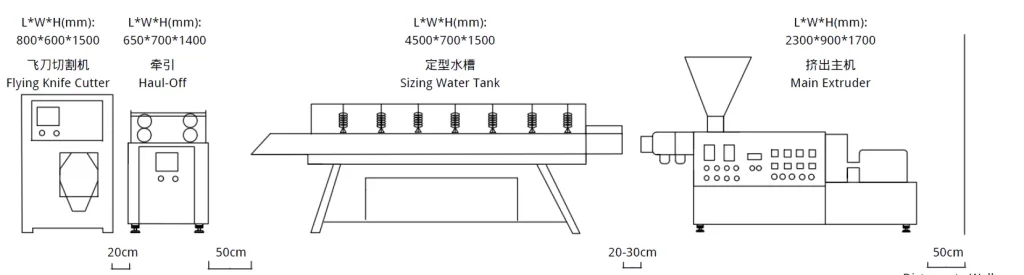

Uma linha de produção de extrusão de plástico é um sistema de equipamento completo que transforma pellets de matérias-primas em produtos contínuos com formas e dimensões específicas. Uma linha de produção completa inclui normalmente sistemas de manuseamento de matérias-primas, extrusoras, matrizes, dispositivos de arrefecimento, equipamento de transporte, sistemas de corte e sistemas de controlo. Cada componente requer uma configuração precisa e um funcionamento coordenado para garantir a qualidade do produto final e a eficiência da produção.

Guia completo para linhas de produção de extrusão de plástico: De soluções padrão a soluções personalizadas 1

Guia completo para linhas de produção de extrusão de plástico: De soluções padrão a soluções personalizadas 1

Quer seja um fabricante experiente ou novo no processamento de plásticos, compreender as linhas de extrusão pode ajudá-lo a tomar decisões informadas. Vamos explorar os seus componentes, vantagens e a forma como a Jinxin pode apoiar os seus objectivos.

Quais são os principais componentes de uma linha de produção de extrusão de plástico?

A criação de uma operação de extrusão de plástico eficiente requer a compreensão do papel de cada componente no processo de produção. A integração e a coordenação destes componentes têm um impacto direto na qualidade do produto, na eficiência da produção e nos custos operacionais.

Uma linha completa de produção de extrusão de plástico consiste em vários componentes críticos que trabalham em conjunto de forma sincronizada. Cada componente desempenha um papel específico na transformação de pellets de plástico em bruto em produtos acabados com qualidade consistente e dimensões precisas.

Guia completo para linhas de produção de extrusão de plástico: De soluções padrão a soluções personalizadas 2

Guia completo para linhas de produção de extrusão de plástico: De soluções padrão a soluções personalizadas 2

Sistema de manuseamento de matérias-primas

A primeira fase de qualquer linha de produção de extrusão envolve a preparação e o manuseamento adequados das matérias-primas:

- Equipamento de secagem: Muitos plásticos são higroscópicos e requerem uma secagem adequada antes do processamento para evitar defeitos. A seleção e a configuração do equipamento de secagem dependem dos requisitos específicos do material.

- Sistemas de mistura e dosagem: A mistura exacta de matérias-primas com aditivos, tais como corantes, estabilizadores de UV ou cargas, é essencial para propriedades consistentes do produto.

- Sistemas de carregamento automático: Estes sistemas asseguram um fornecimento contínuo de material à extrusora, aumentando a eficiência da produção e reduzindo as necessidades de mão de obra.

Sistema de extrusão

A extrusora é o coração da linha de produção, responsável pela fusão e homogeneização do material plástico:

- Design de parafuso e barril: A conceção deve ser adequada aos materiais específicos que estão a ser processados. Diferentes materiais requerem diferentes configurações de parafuso para obter uma fusão e mistura óptimas.

- Sistema de acionamento e caixa de velocidades: Estes componentes fornecem o binário e o controlo de velocidade necessários para o processo de extrusão.

- Sistema de controlo da temperatura: O controlo preciso da temperatura em várias zonas é fundamental para o processamento adequado do material.

O nosso fundador, o Sr. Jason, começou a sua carreira na fábrica de extrusoras do seu tio, dominando todos os aspectos da conceção e funcionamento da extrusora. Esta experiência reflecte-se nos sistemas de extrusão da Jinxin, que oferecem um desempenho e fiabilidade superiores.

Sistema de matrizes

O sistema de matrizes determina a forma final do produto extrudido:

- Caraterísticas do desenho da matriz: Diferentes tipos de produtos requerem desenhos de matrizes especializados. Por exemplo, as matrizes de tubos diferem significativamente das matrizes de perfis.

- Material e processo de fabrico: A qualidade do material da matriz e a precisão do fabrico têm um impacto direto na qualidade do produto.

- Conveniência de ajuste e substituição: O fácil acesso e as capacidades de ajuste reduzem o tempo de inatividade durante as mudanças de produto.

Sistema de arrefecimento

Depois de sair da matriz, o extrudado quente deve ser devidamente arrefecido para manter a sua forma e dimensões:

- Conceção do tanque de arrefecimento de água: A conceção e o controlo da temperatura dos tanques de arrefecimento de água são cruciais para a produção de tubos e tubagens.

- Sistemas de arrefecimento do ar: Alguns produtos requerem arrefecimento a ar em vez de arrefecimento a água, nomeadamente para determinados perfis.

- Impacto da eficiência de arrefecimento na qualidade do produto: A taxa de arrefecimento e a uniformidade afectam significativamente as dimensões e as propriedades do produto.

Equipamento a jusante

O equipamento a jusante trata o produto formado após o arrefecimento:

- Equipamento de transporte: Controla a velocidade e a tensão do produto extrudido, afectando as dimensões e a qualidade da superfície.

- Sistemas de corte: O corte de precisão garante comprimentos exactos do produto e cortes limpos.

- Equipamento de enrolamento ou empilhamento: Recolher corretamente o produto acabado para embalagem ou transformação posterior.

Sistema de controlo

As linhas de extrusão modernas beneficiam de sistemas de controlo avançados:

- Funções do sistema de controlo central: Integra e coordena todos os componentes da linha de produção.

- Monitorização dos parâmetros e ajuste automático: Assegura a qualidade consistente do produto através de ajustes em tempo real.

- Recolha e análise de dados: Fornece informações valiosas para a otimização do processo e o controlo de qualidade.

Na Jinxin, os nossos sistemas de controlo apresentam um design inteligente e interfaces de fácil utilização, tornando a operação e a monitorização simples, mesmo para os operadores menos experientes.

Segundo a Wikipédia, extrusão de plástico é uma pedra angular do fabrico moderno, permitindo uma produção consistente e de alta qualidade.

Que produtos podem ser fabricados com uma linha de produção de extrusão de plástico?

Diferentes produtos de plástico requerem configurações de linha de produção de extrusão especializadas. Compreender estas diferenças é essencial para selecionar o equipamento certo para a sua aplicação específica.

As linhas de produção de extrusão de plástico são altamente especializadas com base no tipo de produto que está a ser fabricado. Cada categoria de produto requer configurações de equipamento e parâmetros de processo específicos.

Guia completo para linhas de produção de extrusão de plástico: De soluções padrão a soluções personalizadas 3

Guia completo para linhas de produção de extrusão de plástico: De soluções padrão a soluções personalizadas 3

Diversas aplicações

Os produtos mais comuns incluem:

- Canos e tubos: Para água, gás ou drenagem. Experimente a nossa linha de extrusão de tubos PP/PE.

- Mangueiras: Mangueiras de jardim, mangueiras de duche ou mangueiras industriais. Veja a nossa linha de mangueiras de duche multicoloridas.

- Perfis: Para iluminação LED ou caixilharia de janelas. Explore a nossa linha de extrusão de perfis LED.

- Tubagem: Para embalagem ou uso médico, como a nossa linha de extrusão de tubos de imersão.

- Faixas elásticas: Faixas TPE para fitness ou aplicações médicas.

As soluções personalizadas da Jinxin respondem a necessidades específicas, garantindo que os seus produtos cumprem as normas da indústria. Para obter uma lista completa, visite Diretório IQS.

Como escolher a linha de produção de extrusão de plástico certa?

A seleção da linha de produção de extrusão adequada envolve uma abordagem estruturada que considera os seus requisitos específicos, restrições orçamentais e planos de crescimento futuro.

A escolha da linha de produção de extrusão de plástico correta é uma decisão crítica que tem impacto nas suas capacidades de fabrico, na qualidade do produto e na rentabilidade da empresa durante muitos anos.

Quadro de análise das necessidades

Uma avaliação exaustiva das necessidades é a base de uma seleção adequada do equipamento:

- Especificações do produto e avaliação dos requisitos de material: A análise pormenorizada das necessidades do seu produto conduz às especificações do equipamento.

- Necessidades de capacidade e expectativas de expansão: Considerar tanto as necessidades actuais como o crescimento futuro para evitar a obsolescência prematura do equipamento.

- Ambiente de funcionamento e limitações de espaço: As limitações das instalações podem ter impacto na seleção e disposição do equipamento.

- Requisitos orçamentais e de retorno do investimento: O equilíbrio entre o investimento de capital e o retorno esperado é essencial para o sucesso da empresa.

Critérios de avaliação de fornecedores

A escolha do fornecedor de equipamento correto é tão importante como a escolha do equipamento correto:

- Capacidade técnica e experiência profissional: Procure fornecedores com experiência comprovada na sua aplicação específica.

- Suporte de serviço e capacidades de resposta: O serviço de assistência técnica de resposta rápida minimiza o tempo de inatividade e assegura uma produtividade contínua.

- Casos de clientes e avaliação da reputação: Examine o historial do fornecedor com aplicações e clientes semelhantes.

- Compromisso de serviço ao cliente da Jinxin: Na Jinxin, orgulhamo-nos do nosso apoio abrangente ao cliente, desde a consulta inicial até à instalação, formação e serviço contínuo.

Recomendações para o processo de decisão

Um processo de decisão estruturado ajuda a garantir o melhor resultado:

- Consulta inicial e comunicação dos requisitos: A comunicação clara das suas necessidades é essencial para a especificação correta do equipamento.

- Comparação e avaliação de soluções técnicas: Avaliar várias opções com base no mérito técnico e na relação custo-eficácia.

- Visitas ao local e demonstrações de equipamentos: Sempre que possível, ver equipamentos semelhantes em funcionamento antes de tomar uma decisão.

- Negociação do contrato e acordo de serviço: Assegurar que todos os aspectos da compra, instalação e serviço estão claramente definidos.

- Processo de cooperação transparente da Jinxin: Seguimos um processo transparente que o mantém informado em cada etapa, desde o pedido inicial até à colocação em funcionamento do equipamento.

Quais são as tendências futuras nas linhas de produção de extrusão de plástico?

A indústria de extrusão de plástico continua a evoluir com os avanços tecnológicos, os requisitos de sustentabilidade e o desenvolvimento de novos materiais. Compreender estas tendências ajuda os fabricantes a prepararem-se para os desafios e oportunidades futuros.

Manter-se à frente das tendências do sector é essencial para manter a competitividade no dinâmico mercado do processamento de plásticos. Vários desenvolvimentos importantes estão a moldar o futuro das linhas de produção de extrusão.

Fabrico inteligente e digitalização

Os conceitos da Indústria 4.0 estão a transformar as operações de extrusão:

- Aplicações da Indústria 4.0 na produção de extrusão: Sensores inteligentes e sistemas conectados permitem a monitorização e o controlo em tempo real.

- Controlo de qualidade orientado por dados e manutenção preditiva: A análise avançada melhora a qualidade do produto e reduz o tempo de inatividade.

- Direção de desenvolvimento do controlo inteligente da Jinxin: A nossa equipa de I&D está a desenvolver ativamente sistemas de controlo da próxima geração com conetividade e inteligência melhoradas.

No resultado da pesquisa, vemos a importância de "Utilizar um historiador de dados para correlacionar as definições do sistema com os resultados é fundamental para o sucesso".

Soluções de desenvolvimento sustentável

As considerações ambientais são cada vez mais importantes:

- Tecnologias de melhoria da eficiência energética: Novos sistemas de acionamento e tecnologias de aquecimento reduzem o consumo de energia.

- Capacidades de processamento de materiais reciclados: As concepções avançadas dos parafusos e os sistemas de controlo melhoram o processamento de materiais reciclados.

- Redução de resíduos Inovações de conceção: Desenhos inovadores de matrizes e controlos de processos minimizam a produção de resíduos.

- Filosofia de fabrico ecológico da Jinxin: As nossas concepções de equipamento dão prioridade à eficiência energética e à conservação dos materiais.

Novos materiais e adaptabilidade de processos

A indústria continua a evoluir com novos materiais:

- Processamento de extrusão de plásticos de base biológica: Configurações de equipamento especializado para lidar com as caraterísticas únicas dos plásticos de base biológica.

- Tecnologia de extrusão de compósitos multimateriais: Os sistemas avançados de co-extrusão permitem produtos multimateriais complexos.

- Exploração da Jinxin em aplicações de novas tecnologias: Investigamos e desenvolvemos ativamente soluções para materiais e processos emergentes.

Conclusão: Fazendo a escolha certa para a sua linha de produção de extrusão de plástico

A seleção da linha de produção de extrusão de plástico adequada é uma decisão estratégica que requer uma análise cuidadosa de vários factores. Ao compreender os componentes, as diferenças entre as opções padrão e personalizadas, as estratégias de otimização da eficiência, os factores ROI, as configurações específicas do produto e os critérios de seleção, os fabricantes podem tomar decisões informadas que apoiam os seus objectivos comerciais.

Na Jinxin Plastic Machinery, aproveitamos a nossa profunda experiência técnica e abordagem centrada no cliente para fornecer soluções para linhas de produção de extrusãoA Jinxin oferece uma vasta gama de produtos, desde configurações padrão a sistemas altamente personalizados. Quer esteja a substituir equipamento antigo ou a expandir-se para novas linhas de produtos, a Jinxin oferece apoio técnico profissional e garantias fiáveis para o equipamento.

Contacte a Jinxin hoje mesmo para que a nossa equipa de especialistas adapte uma solução de linha de produção de extrusão de plástico que corresponda perfeitamente aos seus requisitos específicos e o ajude a atingir os seus objectivos de fabrico.