Manutenção de equipamentos de extrusão de plástico é a pedra angular de uma operação de fabrico próspera. Sem um trabalho diligente manutenção do equipamento de extrusão de plásticoAs fábricas enfrentam desafios significativos: tempo de inatividade dispendioso, qualidade de produto inconsistente e uma vida útil drasticamente reduzida para as suas valiosas máquinas. Estes problemas têm um impacto direto nos seus resultados e na sua reputação.

Para libertar todo o potencial e prolongar a vida útil do seu equipamento de extrusão de plásticoPara além disso, é fundamental um conjunto básico de tarefas de manutenção. Isto inclui uma limpeza meticulosa, cuidados precisos com a matriz, lubrificação diligente e inspecções completas do sistema. Dar prioridade a estes aspectos minimiza o tempo de inatividade e assegura uma produção consistente e de alta qualidade, conduzindo, em última análise, ao seu sucesso.

Técnico de manutenção de equipamentos de extrusão de plástico.

Técnico de manutenção de equipamentos de extrusão de plástico.

Agora que já preparámos o terreno, vamos analisar a razão pela qual o cuidado consistente com a sua linha de extrusão não é apenas uma boa ideia, mas uma necessidade absoluta de rentabilidade e fiabilidade. Compreender estes benefícios abrangentes irá sublinhar a importância de cada tarefa detalhada que iremos explorar de seguida.

Porque é que a manutenção do equipamento de extrusão de plástico não é negociável

Já alguma vez se perguntou porque é que algumas fábricas de transformação de plástico parecem funcionar sem falhas, enquanto outras se debatem com avarias constantes? O segredo reside muitas vezes na sua abordagem à manutenção do equipamento de extrusão de plástico. Negligenciar a sua linha de extrusão não é apenas um pequeno descuido; é uma ameaça direta aos seus resultados e à sua reputação.

A qualidade consistente do produto é fundamental. Quando a sua máquina é bem mantida, pode confiar que cada lote, desde tubos PP/PE a perfis LED, cumprirá as especificações exactas. A manutenção proactiva é também a base para maximizar a vida útil do equipamento e garantir um forte retorno do investimento (ROI). Estas máquinas são investimentos significativos. Sem os cuidados adequados, a sua vida operacional pode ser drasticamente reduzida.

Vimos em primeira mão como o tempo de inatividade inesperado e as dispendiosas reparações de emergência, resultados comuns de manutenção do equipamento de extrusão de plásticopode prejudicar uma empresa. Ao adotar um plano proactivo, reduz significativamente estes riscos e assegura um funcionamento contínuo. Para além de evitar problemas, uma manutenção consistente melhora a eficiência operacional, optimiza o consumo de energia e permite-lhe poupar dinheiro. Por último, uma máquina com boa manutenção é uma máquina mais segura, aumentando a segurança do operador.

As 10 tarefas essenciais para o seu programa de manutenção de equipamento de extrusão de plástico

Estes são os principais domínios de manutenção do equipamento de extrusão de plástico que exigem a sua atenção regular. Cada tarefa desempenha um papel fundamental para manter as suas máquinas a funcionar sem problemas e de forma eficiente.

1. Limpeza exaustiva do parafuso e do tambor

Está a ter uma qualidade de fusão inconsistente ou produtos descolorados? Estes são frequentemente sinais reveladores de que o seu parafuso e barril, o coração da sua equipamento de extrusão de plásticoprecisam de atenção. Negligenciar estes componentes conduz à degradação do material e à redução da produção.

A limpeza exaustiva do parafuso e do tambor é vital. Envolve a remoção regular de resíduos de material, acumulação de carbono e plástico degradado. Este processo previne a contaminação de novos materiais, evita a degradação do material e optimiza o fluxo de fusão e a transferência de calor, crucial para extrusora desempenho.

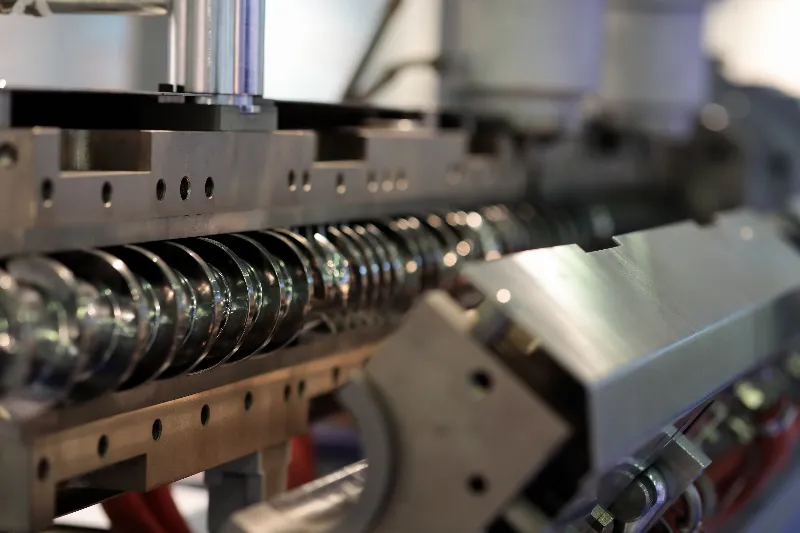

Parafuso da extrusora limpo e com boa manutenção para um desempenho ótimo na extrusão de plástico

Parafuso da extrusora limpo e com boa manutenção para um desempenho ótimo na extrusão de plástico

Compreender a importância da limpeza de parafusos e barris

A limpeza do parafuso e do tambor é um processo preciso e vital para manter a sua equipamento de extrusão de plástico. Com o passar do tempo, os materiais plásticos, especialmente os que contêm enchimentos ou pigmentos, degradam-se e acumulam-se nas alhetas dos parafusos e na parede do tambor. Este material carbonizado provoca o desgaste prematuro de ambas as peças. Mais importante ainda, pode contaminar as passagens subsequentes de material, provocando riscos, descoloração ou pontos fracos no seu produto final. Por exemplo, mudar de perfis de PVC de cor escura para mangueiras de duche de cor clara significa que mesmo um pequeno pigmento escuro residual pode arruinar um lote.

O processo de limpeza envolve normalmente a utilização de um composto de purga. Para uma limpeza completa, pode remover fisicamente o parafuso e limpá-lo à mão ou com equipamento especializado. Consulte sempre o manual da sua máquina para procedimentos específicos, uma vez que diferentes geometrias de parafuso e tipos de materiais requerem abordagens diferentes. Uma limpeza adequada também mantém a eficiência ideal da transferência de calor. Se os resíduos se acumularem, actuam como uma camada isolante, obrigando as bandas do aquecedor a trabalhar mais, consumindo mais energia e conduzindo potencialmente a temperaturas de fusão irregulares.

Este aquecimento desigual resulta numa viscosidade de fusão inconsistente, afectando diretamente a precisão dimensional e o acabamento da superfície. Para produtos como as nossas bandas elásticas de TPE, as dimensões exactas são fundamentais. Uma rosca e um cilindro limpos garantem que o material flui suavemente, aquece uniformemente e sai da matriz como pretendido. Isto protege o seu investimento e assegura um desempenho máximo para o seu manutenção do equipamento de extrusão de plástico esforços. A abordagem regular desta tarefa contribui significativamente para a longevidade e eficiência da sua linha de produção.

| Aspeto da limpeza | Iimportância | Impacto de negligência |

| Remoção de resíduos | Evita a contaminação cruzada e mantém a pureza do material. | Conduz a defeitos nos produtos, inconsistências de cor e desperdício de material. |

| Acumulação de carbono | Optimiza o fluxo de fusão, evita a degradação do material e reduz o desgaste. | Provoca bloqueios, aumento do consumo de energia e desgaste prematuro do parafuso/barril. |

| Transferência de calor | Assegura um aquecimento uniforme e uma fusão eficiente do plástico. | Resulta numa viscosidade de fusão inconsistente e numa má qualidade do produto. |

2. Manutenção meticulosa da matriz e da manga de calibragem

Está a debater-se com dimensões de produto inconsistentes, superfícies rugosas ou mesmo com a rejeição total do produto? A culpa pode ser da sua matriz e manga de calibragem. Estes componentes são os guardiões finais da forma do seu produto.

A manutenção meticulosa da matriz e da manga de calibragem é crucial. Implica uma limpeza e inspeção minuciosas destes componentes para detetar bloqueios, riscos ou desgaste. Esta atenção garante dimensões consistentes do produto e um acabamento de superfície suave. Isto é absolutamente vital para produtos como as mangueiras reforçadas entrançadas em PVC e as mangueiras de duche lisas multicoloridas da Jinxin, que são diretamente afectadas por uma manutenção de matrizes de extrusão.

Grande plano de uma placa de matriz bem conservada para uma extrusão consistente

Grande plano de uma placa de matriz bem conservada para uma extrusão consistente

Um olhar mais atento à manutenção da matriz e da manga de calibragem

A matriz e a manga de calibragem são ferramentas de precisão que dão ao seu produto extrudido a sua forma e dimensões finais. Qualquer imperfeição aqui traduzir-se-á diretamente num produto defeituoso. Ao longo do tempo, os resíduos de material podem acumular-se nos canais da matriz, restringindo o fluxo e conduzindo a uma espessura irregular ou a defeitos de superfície. Mesmo um pequeno arranhão no rebordo da matriz pode criar uma linha percetível no seu produto acabado. Para aplicações sensíveis como as nossas mangueiras de duche lisas multicoloridas, em que um acabamento estético perfeitamente liso é essencial, tais imperfeições são inaceitáveis.

A manutenção envolve a desmontagem da matriz e a limpeza minuciosa de todas as superfícies internas, assegurando que não ficam resíduos de plástico, carbono ou partículas estranhas. Utilizamos frequentemente ferramentas e agentes de limpeza especializados para obter um acabamento impecável sem danificar as superfícies delicadas. Para além da limpeza, é fundamental uma inspeção visual. Procure quaisquer sinais de desgaste, tais como abrasão, corrosão ou deformação, especialmente nos lábios da matriz e nas superfícies internas da manga de calibragem. Por exemplo, ao produzir tubos PP/PE de pequeno diâmetroA manga de dimensionamento desempenha um papel crítico no arrefecimento e na definição do diâmetro final do tubo; qualquer desgaste aqui conduzirá a tubos que estão fora de tolerância.

Se for detectado desgaste, poderá ser necessário efetuar reparações ou substituições para manter a precisão. A manutenção adequada da matriz e da manga de calibragem não só garante a precisão dimensional e um acabamento superficial superior, como também optimiza o fluxo de material através da matriz. Isto pode reduzir a contrapressão na extrusora e melhorar a eficiência energética global. Esta abordagem proactiva à manutenção do equipamento de extrusão de plástico garante que cada metro de produto cumpre os seus rigorosos padrões de qualidade. De acordo com as melhores práticas da indústria, a inspeção e limpeza regulares destas peças são fundamentais para a consistência do produto.

| Aspeto da matriz/manga | Iimportância | Impacto da negligência |

| Limpeza | Evita restrições de fluxo e defeitos de superfície. | Dá origem a dimensões inconsistentes, estrias e superfícies rugosas. |

| Inspeção | Identifica desgaste, riscos ou danos precocemente. | Resulta na produção contínua de produtos fora das especificações ou com defeitos estéticos. |

| Alinhamento | Assegura uma espessura e forma uniformes da parede do produto. | Provoca perfis de produto desiguais e desperdício. |

3. Lubrificação correta das caixas de velocidades e das chumaceiras

Ouve ruídos invulgares do seu equipamento de extrusão de plásticoou notar calor excessivo a irradiar de certos componentes? Estes podem ser avisos críticos de que as suas caixas de velocidades e rolamentos estão a pedir uma lubrificação adequada. Sem ela, está a convidar a avarias dispendiosas.

A lubrificação correta das caixas de velocidades e dos rolamentos é indispensável. Envolve a verificação dos níveis de óleo, a substituição dos lubrificantes conforme recomendado e a lubrificação de todas as peças móveis. Esta tarefa essencial reduz significativamente o atrito, evita o desgaste prematuro de componentes críticos e assegura o funcionamento suave e eficiente de componentes vitais de acionamento, um aspeto fundamental da equipamento de extrusão de plástico longevidade.

Considerações chave para a lubrificação de caixas de velocidades e rolamentos

A caixa de velocidades e os rolamentos são os heróis desconhecidos do seu equipamento de extrusão de plásticoO atrito é a parte mais importante da lubrificação, transmitindo energia do motor para o parafuso. Sem uma lubrificação adequada, o atrito aumenta drasticamente, levando a um calor excessivo, desgaste acelerado e, por fim, a uma falha catastrófica. Imagine as enormes forças exercidas dentro da caixa de engrenagens de uma extrusora de tubos de plástico de grande escala; sem o lubrificante correto, as engrenagens iriam moer e prender-se rapidamente.

Uma lubrificação correta envolve não só completar os níveis de óleo, mas também compreender o tipo de lubrificante específico necessário para cada componente e cumprir um calendário de substituição rigoroso. Diferentes caixas de engrenagens e rolamentos têm diferentes requisitos de viscosidade e aditivos; consulte sempre o manual do seu equipamento. Por exemplo, os rolamentos axiais de alta velocidade, cruciais para absorver a imensa pressão exercida pelo parafuso, requerem lubrificantes sintéticos específicos para suportar condições extremas.

Com o tempo, os lubrificantes degradam-se, perdem as suas propriedades protectoras e podem ficar contaminados com partículas metálicas microscópicas resultantes do desgaste normal. Este lubrificante contaminado pode então atuar como um abrasivo, causando mais danos. A substituição regular garante que uma lubrificação fresca e eficaz está sempre a proteger estes componentes vitais. Salientamos que esta não é uma área em que se deva cortar caminho; o custo de lubrificantes adequados é insignificante em comparação com a substituição de uma caixa de velocidades ou de um rolamento axial. Ao seguir meticulosamente as diretrizes de lubrificação, reduz significativamente o risco de paragens inesperadas, minimiza o consumo de energia devido à redução da fricção e garante a fiabilidade a longo prazo da sua equipamento de extrusão de plástico. Isto contribui diretamente para uma produção eficiente e rentável. Para mais informações sobre a manutenção de rolamentos, pode consultar fontes autorizadas como SKF.

| Aspeto da lubrificação | Iimportância | Impacto da negligência |

| Verificação dos níveis | Assegura uma cobertura de lubrificação contínua. | Provoca o contacto de metal com metal e um desgaste rápido. |

| Substituição de lubrificantes | Mantém a integridade e as propriedades protectoras do lubrificante. | Resulta numa lubrificação degradada, maior fricção e danos nos componentes. |

| Lubrificação de peças móveis | Proporciona uma proteção localizada e reduz a fricção em componentes específicos. | Provoca o desgaste prematuro e a gripagem das peças. |

4. Calibração e inspeção de elementos de aquecimento e termopares

Os seus produtos extrudidos estão a mostrar sinais de temperatura de fusão inconsistente, levando a defeitos de qualidade ou mesmo à degradação do material? O problema pode não estar nas suas matérias-primas, mas nos sensores e aquecedores que controlam o seu processo.

A calibração e a inspeção de elementos de aquecimento e termopares são tarefas extremamente importantes. Envolvem a verificação da precisão dos sensores de temperatura e a inspeção meticulosa das bandas de aquecimento para detetar quaisquer sinais de danos. Isto é fundamental para um controlo preciso da temperatura, uma viscosidade de fusão consistente e eficiência energética em máquina de extrusão operação.

Aquecedor de banda da máquina de extrusão

Aquecedor de banda da máquina de extrusão

O controlo preciso da temperatura é a espinha dorsal do processo de extrusão de plástico. Mesmo um ligeiro desvio pode afetar significativamente a viscosidade da fusão, as caraterísticas de fluxo e, em última análise, a qualidade e integridade do seu produto final. Imagine tentar extrudir uma banda elástica de TPE perfeita se a temperatura do material flutuar descontroladamente; seria impossível manter uma elasticidade e dimensões consistentes. Os elementos de aquecimento, como os aquecedores de cerâmica ou de banda, são responsáveis por levar a resina plástica à sua temperatura de processamento ideal. Com o tempo, estes elementos podem degradar-se, tornar-se menos eficientes ou mesmo falhar, dando origem a pontos frios no cilindro.

Os termopares são os olhos e os ouvidos do seu sistema de controlo de temperatura, fornecendo dados críticos à unidade de controlo da máquina. Se um termopar estiver impreciso ou defeituoso, o sistema de controlo recebe leituras incorrectas e aplica demasiado ou pouco calor, o que leva a problemas de processamento. A calibração regular garante que estes sensores fornecem leituras precisas, permitindo que o sistema de controlo mantenha o perfil de temperatura desejado. A inspeção das bandas do aquecedor envolve a verificação de danos físicos, ligações soltas ou sinais de sobreaquecimento, que podem indicar uma falha iminente.

Uma banda de aquecimento não funcional cria um ponto frio, fazendo com que o material se plastifique de forma desigual. Isto leva à formação de grumos, pontos fracos ou mesmo danos nos parafusos devido ao aumento da resistência. Ao manter e calibrar estes componentes de forma proactiva, garante um consumo de energia ideal, uma qualidade de fusão consistente e reduz significativamente a probabilidade de defeitos de produção dispendiosos, assegurando o desempenho da sua equipamento de extrusão de plástico. Este enfoque em manutenção preventiva extrusão é a chave para o sucesso a longo prazo.

| Aspeto do aquecimento/Termopar | Iimportância | Impacto da negligência |

| Precisão do sensor | Garante leituras de temperatura precisas para um processamento ótimo. | Leva a uma temperatura de fusão inconsistente, afectando a qualidade do produto. |

| Inspeção da banda de aquecimento | Identifica potenciais falhas e assegura um aquecimento uniforme. | Resulta em pontos frios, plastificação irregular e degradação do material. |

| Calibração | Verifica e corrige as leituras dos sensores para garantir a sua fiabilidade. | Provoca aquecimento incorreto, desperdício de energia e problemas de qualidade. |

5. Verificações exaustivas do sistema de arrefecimento

O seu equipamento de extrusão de plástico ou os seus produtos acabados estão a sofrer deformações, dimensões inconsistentes ou má qualidade da superfície? Estes podem ser indicadores críticos de que o seu sistema de refrigeração está comprometido. Um sistema de arrefecimento robusto é tão vital como o sistema de aquecimento.

É essencial efetuar verificações minuciosas do sistema de arrefecimento. Envolvem a inspeção das linhas de água, bombas, filtros e permutadores de calor para detetar bloqueios, fugas ou ineficiências. Esta inspeção proactiva é crucial para evitar o sobreaquecimento dos componentes da máquina, o que pode causar desgaste prematuro e danos. Também assegura o arrefecimento adequado do produto, vital para uma produção consistente de equipamento de extrusão de plástico desempenho.

Aspectos críticos da manutenção do sistema de arrefecimento

Um arrefecimento eficaz é crucial para fixar os produtos e evitar o sobreaquecimento da máquina. Sem ele, peças como a garganta de alimentação ou a matriz podem ficar demasiado quentes, provocando a aderência do material, a sua degradação ou danos. O arrefecimento na garganta de alimentação, por exemplo, evita a fusão prematura e a formação de pontes na tremonha.

O sistema de arrefecimento utiliza líquidos de arrefecimento em circulação. Bloqueios, falhas na bomba ou permutadores de calor ineficientes prejudicam a dissipação do calor. As fugas reduzem a eficiência e podem danificar os componentes electrónicos. As verificações regulares devem verificar o fluxo de água, inspecionar as mangueiras, limpar os filtros e monitorizar o desempenho da bomba/chiller.

Ao garantir que o seu sistema de refrigeração funciona de forma eficiente, está a proteger o seu equipamento de extrusão de plástico do stress térmico e garantir a qualidade do produto. Isto contribui significativamente para a longevidade e o funcionamento eficaz da sua linha, tornando-a uma parte essencial da manutenção da extrusora.

| Aspeto do sistema de arrefecimento | Iimportância | Impacto da negligência |

| Linhas de água/mangueiras | Assegura um fluxo desobstruído do líquido de refrigeração. | Conduz a uma restrição do fluxo, a um arrefecimento inadequado e a um sobreaquecimento. |

| Bombas/Cilindros | Mantém uma circulação e temperatura consistentes do líquido de refrigeração. | Resulta em arrefecimento insuficiente, instabilidade do processo e danos nos componentes. |

| Filtros/Trocadores de calor | Evita a contaminação e optimiza a dissipação de calor. | Provoca uma redução da eficiência, bloqueios e tensão no sistema. |

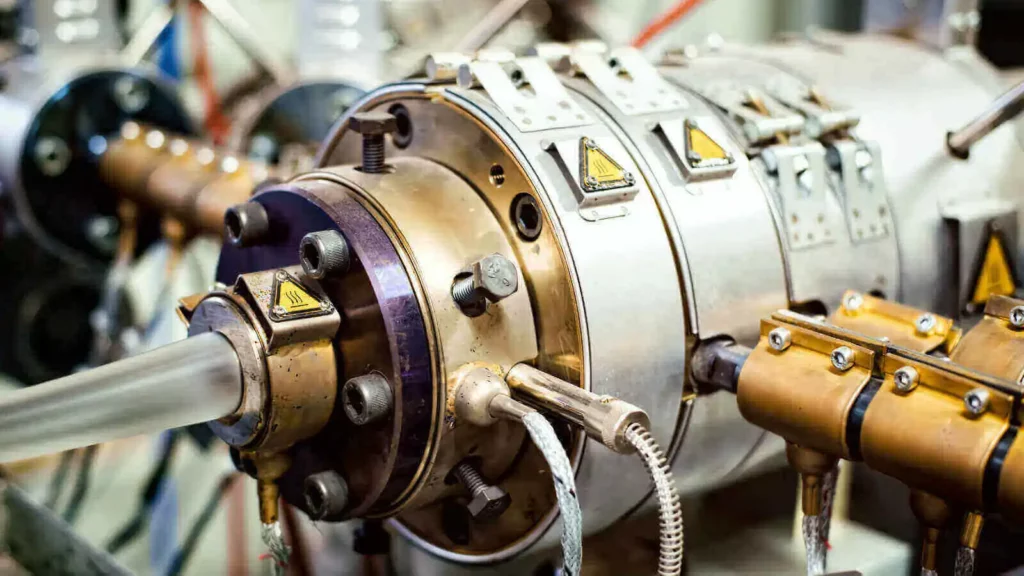

matriz e cabeça da extrusora de parafuso único

matriz e cabeça da extrusora de parafuso único

6. Verificações da integridade e segurança do sistema elétrico

Tem tido paragens inesperadas de máquinas, controlos erráticos ou luzes intermitentes na sua equipamento de extrusão de plástico? Estes não são apenas pequenos aborrecimentos; são potenciais sinais de aviso de problemas eléctricos graves. Estes problemas podem levar a paragens dispendiosas, danos no equipamento ou mesmo riscos de segurança significativos.

A integridade do sistema elétrico e as verificações de segurança não são negociáveis. Envolvem uma inspeção minuciosa de toda a cablagem, ligações e painéis de controlo. Também estão incluídos testes rigorosos de paragens de emergência e encravamentos de segurança. Esta atenção meticulosa garante uma segurança operacional primordial para o pessoal, evita falhas eléctricas debilitantes e mantém um controlo fiável da sua linha de extrusão.

Manutenção da fiabilidade e segurança do sistema elétrico

O sistema elétrico é o sistema nervoso do seu equipamento de extrusão de plástico. O comprometimento da integridade leva a um comportamento imprevisível, falha de componentes e perigo. As ligações soltas geram calor, provocando a degradação dos fios ou incêndios. O isolamento desgastado pode resultar em curto-circuitos, danificando os componentes electrónicos ou provocando falhas de energia.

A inspeção do sistema elétrico implica verificar se os cabos estão desgastados, rachados ou descolorados. As ligações devem estar apertadas e sem corrosão. Os painéis de controlo devem estar limpos, com todos os indicadores e botões a funcionar. Para além das verificações visuais, é fundamental testar rigorosamente as caraterísticas de segurança, como paragens de emergência e encravamentos.

As paragens de emergência devem cortar a energia instantaneamente. Os encravamentos de segurança garantem que os protectores estão no lugar. As verificações regulares protegem os operadores. Este sistema proactivo manutenção de máquinas de plástico evita reparações dispendiosas, prolonga a vida útil dos componentes eléctricos e, o que é mais importante, cria um ambiente mais seguro.

| Aspeto do sistema elétrico | Iimportância | Impacto da negligência |

| Cablagem/Conexões | Assegura um fluxo de energia estável e evita curto-circuitos. | Conduz a um funcionamento intermitente, a danos nos componentes e a riscos de incêndio. |

| Painéis de controlo | Proporciona um controlo e monitorização fiáveis da máquina. | Resulta num comportamento errático da máquina e em erros de produção. |

| Bloqueios de segurança | Evita a contaminação e optimiza o funcionamento em condições de risco. | Provoca graves riscos de segurança para os operadores e danos no equipamento. |

7. Alinhamento e tensionamento dos sistemas de acionamento

Os seus equipamento de extrusão de plásticoOs motores da sua máquina estão a vibrar excessivamente ou nota padrões de desgaste invulgares nas correias e correntes? Estes podem ser sinais críticos de que os seus sistemas de acionamento estão desalinhados ou incorretamente tensionados. Ignorar estes sinais pode levar a uma perda significativa de potência e a uma falha prematura dos componentes.

O alinhamento e o tensionamento dos sistemas de acionamento são críticos. Envolvem a verificação meticulosa do alinhamento e da tensão de correias, correntes e acoplamentos que transmitem energia. Esta manutenção essencial optimiza a transferência de potência, reduz o desgaste dos componentes e evita o deslizamento ou a quebra em equipamento de extrusão de plástico.

Otimização da transferência de energia através da manutenção do sistema de acionamento

O sistema de acionamento é o seu equipamento de extrusão de plásticoconvertendo a energia em rotação do parafuso. As correias, correntes e acoplamentos devem estar perfeitamente alinhados e tensionados para uma transferência de energia eficiente. Correias soltas deslizam, causando uma velocidade inconsistente do parafuso. Correias apertadas tensionam rolamentos e eixos, levando a desgaste prematuro e maior consumo de energia. Acoplamentos desalinhados criam vibrações, tensionando os componentes e acelerando o desgaste. Mesmo pequenas inconsistências na velocidade do parafuso podem afetar a qualidade do produto, como numa extrusora de perfis PMMA/PC para iluminação LED.

As verificações regulares utilizam ferramentas especializadas para verificar o alinhamento e a tensão. Esta manutenção proactiva prolonga a vida útil de componentes dispendiosos, como motores, caixas de velocidades e rolamentos, garantindo a máxima eficiência da máquina. O alinhamento correto reduz drasticamente o ruído e a vibração, indicando uma máquina mais saudável. Dar prioridade a isto manutenção preventiva extrusão protege o seu investimento e assegura um funcionamento fiável do seu linha de extrusão de plástico.

| Aspeto do sistema de acionamento | Iimportância | Impacto da negligência |

| Alinhamento | Assegura uma transferência de energia eficiente e reduz o stress. | Conduz a vibrações excessivas, desgaste prematuro dos rolamentos/acoplamentos e perda de energia. |

| Tensionamento | Evita o deslizamento e optimiza a transmissão de potência. | Provoca uma velocidade inconsistente do parafuso, uma produção reduzida e um desgaste acelerado dos componentes. |

| Integridade do acoplamento | Liga os componentes de acionamento de forma fiável e absorve os choques. | Resulta em problemas de transmissão de energia, desalinhamento e potencial falha catastrófica. |

8. Inspeção do desgaste dos componentes críticos

Está a registar um declínio gradual na qualidade do produto, ou os seus equipamento de extrusão de plásticoAs taxas de produção de uma empresa estão a cair lentamente sem uma causa clara? Os sinais subtis de desgaste dos componentes críticos podem ser os culpados invisíveis. Ignorá-los pode levar a falhas repentinas e catastróficas.

A inspeção do desgaste dos componentes críticos é indispensável. Envolve a avaliação regular de peças como o parafuso, o tambor, os rolamentos axiais e os vedantes para detetar quaisquer sinais de abrasão, corrosão ou fadiga. Esta identificação pró-ativa evita falhas catastróficas e assegura uma máquina de extrusão desempenho.

Gestão proactiva do desgaste de componentes críticos

O parafuso e o tambor enfrentam forças abrasivas e corrosivas extremas, levando a um desgaste gradual. Este desgaste aumenta o espaço entre eles, reduzindo a eficiência de dosagem, diminuindo a produção e comprometendo a qualidade do produto.

Para além da rosca e do tambor, os rolamentos axiais absorvem imensas forças axiais; o seu desgaste leva a folgas e desalinhamentos. Os vedantes evitam fugas de plástico fundido e contaminação. As inspecções regulares envolvem verificações visuais de desgaste, corrosão ou descoloração. A medição do diâmetro de voo no parafuso e do diâmetro interno no tambor indica desgaste.

| Aspeto do desgaste | Iimportância | Impacto da negligência |

| Parafuso/Carril | Mantém a plastificação e o transporte eficientes. | Leva à redução da produção, fusão inconsistente e má qualidade do produto. |

| Rolamentos axiais | Absorve as forças axiais e evita o desalinhamento dos parafusos. | Provoca folga excessiva, vibração e possíveis danos no parafuso/caixa de velocidades. |

| Selos | Evita fugas de material e contaminação. | Resulta em desperdício de material, problemas ambientais e potenciais danos nos componentes. |

9. Calibração de sensores e controlos

Está a ter uma qualidade de produto inconsistente apesar das definições aparentemente estáveis da máquina? O problema pode não estar no seu processo, mas nos próprios sensores e controlos que o orientam. Sensores não calibrados podem levar a variações significativas.

A calibração de sensores e controlos é essencial. Envolve a verificação da precisão de componentes vitais, como transdutores de pressão, sensores de temperatura de fusão e controlos de velocidade. Esta calibração meticulosa mantém um controlo preciso do processo, conduzindo a produtos de maior qualidade e à redução do desperdício de material, um resultado direto de uma boa manutenção do equipamento de extrusão de plástico.

Garantir a precisão com a calibração do sensor e do controlo

A precisão é fundamental na extrusão de plástico. Os sensores (pressão, temperatura, velocidade) fornecem dados ao sistema de controlo, que depois faz os ajustes. Se os sensores não forem precisos, o sistema de controlo funciona com base em informações erradas, causando desvios no processo. Por exemplo, um transdutor de pressão defeituoso pode levar a ajustes incorrectos da velocidade do parafuso e a defeitos no produto.

A calibração regular envolve a comparação das leituras do sensor com padrões exactos e a realização de ajustes. Isto garante dados exactos para tolerâncias de parâmetros apertadas. Para Perfis de PVCPor isso, é vital uma calibração exacta do sensor de pressão e temperatura da massa fundida. Os controlos de velocidade do parafuso e do extrator também necessitam de uma calibração precisa para um rendimento consistente. Sem uma calibração exacta, a máquina desperdiça material, produz produtos fora das especificações e aumenta os custos. Esta atenção meticulosa é fundamental para uma resolução de problemas do equipamento de extrusão e qualidade consistente.

| Aspeto da calibração | Iimportância | Impacto da negligência |

| Transdutores de pressão | Assegura leituras precisas da pressão de fusão para controlo do processo. | Leva a uma pressão de fusão inconsistente, degradação do material e defeitos do produto. |

| Sensores de temperatura de fusão | Fornece dados precisos sobre a temperatura para uma plastificação óptima. | Resulta em aquecimento desigual, má qualidade da fusão e propriedades inconsistentes do produto. |

| Controlos de velocidade | Mantém velocidades consistentes do parafuso e do extrator para precisão dimensional. | Provoca variações nas dimensões, estiramento ou compressão do produto. |

10. Manutenção de registos de manutenção exaustivos

Está a perguntar-se quando foi feita a última manutenção de um determinado componente ou a tentar diagnosticar problemas recorrentes com o seu equipamento de extrusão de plástico? Sem um historial claro, está essencialmente a operar no escuro.

A manutenção de registos de manutenção completos é extremamente importante. Implica documentar meticulosamente todas as inspecções, reparações, substituições de peças e datas de manutenção do seu equipamento de extrusão de plástico. Esta manutenção diligente de registos fornece um registo histórico inestimável para uma resolução eficiente de problemas, permite uma programação precisa de futuras manutenção da extrusorae facilita uma avaliação perspicaz do desempenho do equipamento durante todo o seu tempo de vida útil.

O valor dos registos de manutenção exaustivos

Os registos de manutenção são cruciais para uma operação bem gerida. Sem um historial claro, a resolução de problemas é um jogo de adivinhação. Registos detalhados de reparações, substituições e observações reduzem drasticamente o tempo de diagnóstico e evitam trabalho desnecessário se os problemas se repetirem.

Estes dados são vitais para uma manutenção preventiva extrusão programação, com base no desgaste e desempenho reais. Ajuda a controlar a vida útil dos componentes, a prever substituições e a gerir peças sobresselentes. Os registos também avaliam o desempenho do equipamento a longo prazo, identificando melhorias e informando sobre investimentos futuros. A manutenção diligente dos registos cria uma base de conhecimentos que aumenta a eficiência, a fiabilidade e a rentabilidade. Esta abordagem proactiva ajuda a prolongar a vida útil da extrusora e otimizar o seu orçamento de manutenção.

| Aspeto dos registos | Iimportância | Impacto da negligência |

| Resolução de problemas | Fornece um contexto histórico para o diagnóstico de problemas recorrentes. | Leva a um tempo de inatividade prolongado, a reparações repetidas e a uma maior frustração. |

| Programação de PM | Permite um planeamento baseado em dados para manutenção futura. | Resulta em manutenção reactiva, avarias não planeadas e afetação ineficaz de recursos. |

| Avaliação do desempenho | Oferece informações sobre o estado do equipamento e a eficiência operacional. | Impede a identificação de tendências, dificulta a otimização e limita a tomada de decisões informadas. |

Manutenção proactiva: O seu caminho para a excelência na extrusão

Compreender estas 10 tarefas de manutenção essenciais é o passo fundamental para uma manutenção robusta e eficaz. manutenção do equipamento de extrusão de plástico estratégia. Não se trata apenas de reparar as coisas quando se avariam, mas de promover uma cultura de cuidados proactivos que assegure um desempenho consistente e a longevidade. Em conteúdos futuros, iremos aprofundar a forma de implementar uma abordagem estruturada e programada a estas tarefas, fornecendo-lhe os conhecimentos práticos para otimizar ainda mais as suas operações.

Uma atenção diligente a estes aspectos essenciais manutenção do equipamento de extrusão de plástico não é apenas uma recomendação; é crucial para o sucesso a longo prazo de qualquer operação de extrusão de plástico. Dar prioridade à manutenção de rotina garante uma qualidade consistente do produto, maximiza o tempo de atividade do equipamento e protege eficazmente o seu investimento significativo.

Contactar a Jinxin hoje para saber mais sobre os nossos produtos duráveis e de elevado desempenho equipamento de extrusão de plásticoconcebidos a pensar na facilidade de manutenção. Estamos aqui para o ajudar a atingir os seus objectivos de produção.