Extrudeuse à vis unique ou extrudeuse à double vis est un sujet fréquemment abordé dans l'industrie de la transformation des matières plastiques. Laquelle est la plus adaptée à vos besoins ?

Les extrudeuses monovis et bivis ont des fonctions différentes dans la transformation des matières plastiques. Le bon choix dépend de vos exigences spécifiques en matière de matériaux, de vos objectifs de production et de vos contraintes budgétaires. Comprendre les principales différences vous aidera à prendre une décision éclairée pour votre opération de fabrication.

Extrudeuse à vis unique ou à double vis : Quelle est la solution la mieux adaptée à votre traitement des matières plastiques ? 1

Extrudeuse à vis unique ou à double vis : Quelle est la solution la mieux adaptée à votre traitement des matières plastiques ? 1

Dans ce guide complet, nous explorerons les différences fondamentales entre les extrudeuses à vis unique et les extrudeuses à double vis, leurs avantages et applications respectifs, et nous vous fournirons des conseils d'experts pour vous aider à déterminer quelle technologie répond le mieux à vos exigences de production.

Qu'est-ce qu'un extrudeur à vis unique ?

Extrudeuse à vis unique ou à double vis : Quelle est la solution la plus adaptée à votre traitement des matières plastiques ? 2

Extrudeuse à vis unique ou à double vis : Quelle est la solution la plus adaptée à votre traitement des matières plastiques ? 2

Une extrudeuse à vis unique utilise une vis rotative dans un cylindre chauffé pour faire fondre et façonner des matières plastiques en produits tels que des tuyaux, des tubes, des profilés ou des films.

Les extrudeuses à vis unique sont appréciées pour leur conception simple. La matière plastique, souvent des granulés, entre dans une trémie et est introduite dans un tonneau. À l'intérieur, une vis unique tourne, poussant la matière à travers trois zones : la zone d'alimentation (entrée de la matière), la zone de compression (fusion) et la zone de dosage (sortie uniforme). La chaleur dégagée par le tonneau et les frottements font fondre le plastique, qui est ensuite mis en forme par une matrice.

Ces extrudeuses sont rentables, avec des coûts d'achat et de maintenance inférieurs à ceux des autres solutions. Leur simplicité les rend faciles à utiliser et ne nécessite qu'une formation minimale, ce qui convient aux petites usines ou à celles qui débutent dans la transformation des matières plastiques. Elles sont fiables pour le traitement de matériaux uniformes, produisant des résultats constants pour des produits standard.

Cependant, les extrudeuses à vis unique ont des capacités de mélange limitées. Elles s'appuient sur la conception de la vis pour le mélange, ce qui peut ne pas suffire pour les matériaux nécessitant un mélange approfondi, comme ceux contenant des additifs. Les progrès, tels que les vis à barrières, améliorent le mélange, mais ils n'atteignent pas les performances de systèmes plus complexes.

Qu'est-ce qu'un extrudeur à double vis ?

Extrudeuse à vis unique ou à double vis : Quelle est la solution la plus adaptée à votre traitement des matières plastiques ? 3

Extrudeuse à vis unique ou à double vis : Quelle est la solution la plus adaptée à votre traitement des matières plastiques ? 3

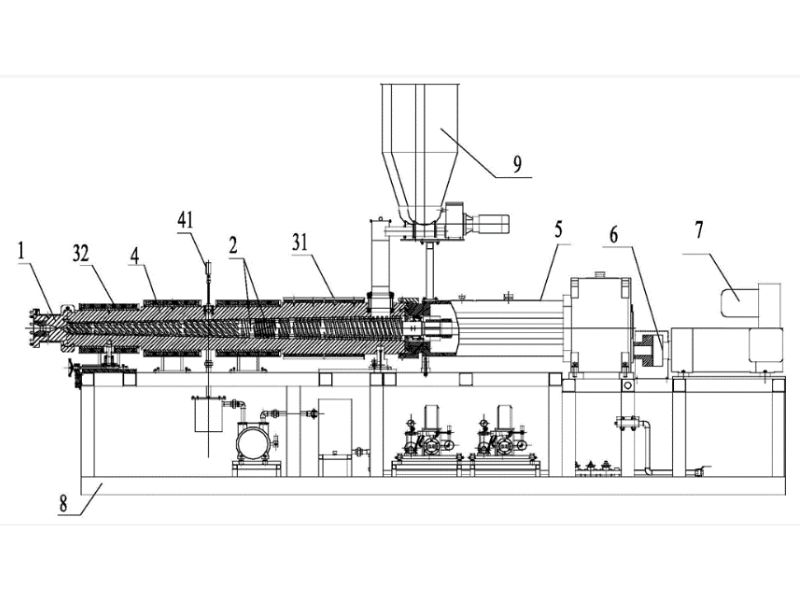

La figure montre un diagramme schématique d'une extrudeuse à double vis adaptée aux tuyaux ondulés à double paroi en PVC-U de grand diamètre.

Sur la figure, les étiquettes sont les suivantes : 1- connecteur de tête de machine, 2- vis double, 3- serpentin chauffant, 4- barillet de machine, 5- boîte de distribution, 6- coupleur, 7- moteur à conversion de fréquence, 8- châssis de machine, 9- double trémie, 31- serpentin chauffant en cuivre moulé, 32- serpentin chauffant en aluminium moulé, 41- manomètre.

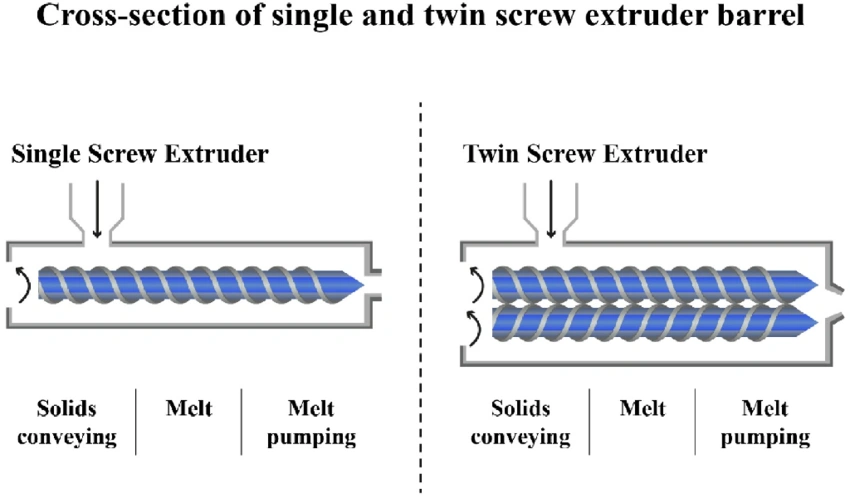

Les extrudeuses à double vis sont dotées de deux vis qui tournent à l'intérieur d'un cylindre, soit dans le même sens (co-rotation), soit dans le sens opposé (contre-rotation). Cette conception crée des forces de cisaillement élevées, garantissant un mélange complet. Les matériaux entrent par une trémie, sont fondus, mélangés et extrudés à travers une filière, avec un contrôle précis de la température et de la pression.

Ils se distinguent par leur capacité de mélange supérieure, idéale pour mélanger des additifs, des charges ou des matériaux sensibles à la chaleur. Elles traitent une large gamme de matières plastiques, ce qui les rend polyvalentes pour les produits spécialisés. Les extrudeuses à double vis offrent également un rendement élevé et une grande flexibilité, ce qui leur permet de prendre en charge des processus tels que le compoundage ou le recyclage.

Cependant, elles sont plus coûteuses et plus complexes. Les coûts d'achat et de maintenance plus élevés, ainsi que la nécessité de disposer d'opérateurs qualifiés, peuvent représenter un défi pour les petites entreprises. Malgré cela, leurs performances justifient souvent l'investissement pour les applications de grande valeur.

Bien que Jinxin soit spécialisé dans les extrudeuses à vis unique, nous guidons les clients qui ont besoin de solutions à double vis, ce qui leur permet de faire des choix éclairés. Par exemple, nous avons conseillé un client sur les options à double vis pour un projet complexe tout en équipant ses lignes standard avec nos extrudeuses à simple vis. Pour en savoir plus USEON.

Extrudeuse à vis unique VS extrudeuse à double vis, quelles sont les principales différences entre elles ?

Connaître les différences entre les extrudeuses est essentiel pour une production efficace. Un mauvais choix peut entraîner des retards ou des surcoûts. Comparons les extrudeuses monovis et bivis afin de clarifier leurs points forts.

La principale différence réside dans leur conception et leur fonctionnement. Les extrudeuses à vis unique utilisent une vis rotative pour transporter, fondre et homogénéiser la matière, tandis que les extrudeuses à double vis utilisent deux vis imbriquées qui peuvent tourner dans le même sens ou dans des sens opposés.

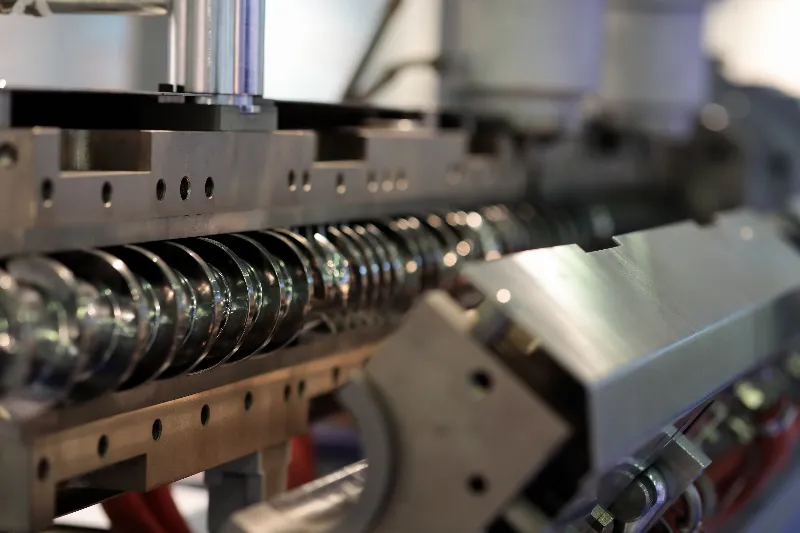

Vis unique à l'intérieur

Vis unique à l'intérieur

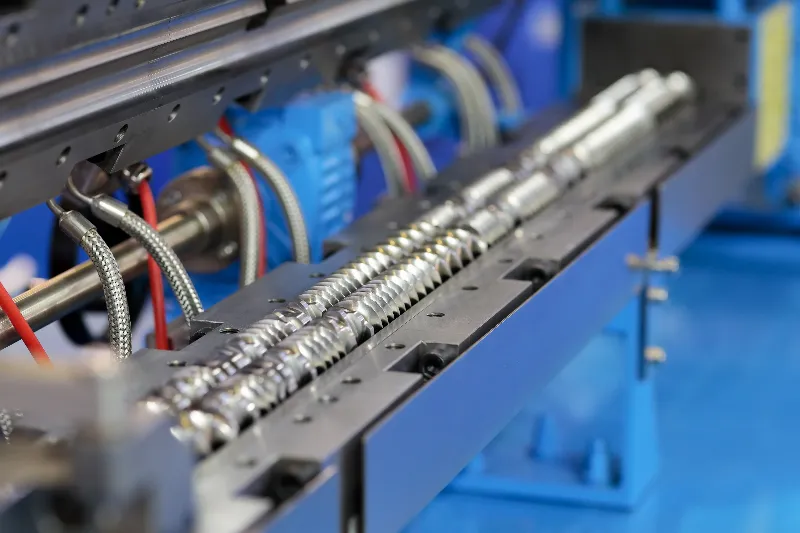

Vis double à l'intérieur

Vis double à l'intérieur

Différences de conception et de fonctionnement

Les extrudeuses à vis unique se caractérisent par une conception relativement simple, avec une vis rotative à l'intérieur d'un cylindre chauffé. Cette simplicité les rend plus faciles à utiliser et à entretenir. La géométrie de la vis est spécifiquement conçue pour transporter efficacement la matière plastique depuis la section d'alimentation jusqu'aux zones de compression et de dosage.

Les extrudeuses à double vis, quant à elles, contiennent deux vis qui peuvent être configurées de différentes manières :

- Co-rotation: Les deux vis tournent dans le même sens

- Contre-rotation: Les vis tournent en sens inverse

- Intermeshing: Les vis ont des ailettes qui s'engagent l'une dans l'autre

- Sans enchevêtrement: Les vis fonctionnent indépendamment les unes des autres

Ces différentes configurations permettent aux extrudeuses à double vis de traiter des tâches de transformation plus complexes et des matériaux qui pourraient constituer un défi pour les machines à vis unique.

Les différences opérationnelles s'étendent à la manière dont la matière se déplace dans l'extrudeuse. Dans les machines à vis unique, le transport de la matière repose principalement sur le frottement entre la matière et la paroi du cylindre. Les extrudeuses à double vis utilisent le déplacement positif, où la matière est activement poussée vers l'avant par les vis qui s'entrecroisent, ce qui permet d'obtenir un rendement plus régulier, quelles que soient les propriétés de la matière.

Capacités de traitement des matériaux

Les deux types d'extrudeuses traitent les matériaux différemment, ce qui influe considérablement sur leur adéquation à diverses applications :

| Fonctionnalité | Extrudeuse à vis unique | Extrudeuse à double vis |

|---|

| Forme matérielle | Excellent pour les pastilles et les granulés | Meilleur pour les poudres et les matériaux difficiles à alimenter |

| Capacité de mélange | Mélange distributif limité | Mélange dispersif et distributif supérieur |

| Sensibilité à la chaleur | Temps de séjour plus long | Temps de séjour plus court et mieux contrôlé |

| Additifs | Incorporation d'additifs de base | Formulations complexes avec de multiples additifs |

| Gamme de viscosité | Portée limitée | Large gamme de viscosités |

Les extrudeuses à vis unique excellent dans le traitement des boulettes et des granulés thermoplastiques, ce qui les rend idéales pour les applications de boulettes de PVC, de PE et de PP. Leur conception plus simple permet d'obtenir des performances fiables pour les matériaux constants, mais peut poser problème avec les poudres ou les matériaux qui ne s'alimentent pas bien.

Les extrudeuses à double vis se distinguent lors de la transformation de poudre de PVC, de matériaux sensibles à la chaleur ou d'applications nécessitant un mélange intensif. Grâce à leurs capacités de mélange accrues, elles conviennent pour le compoundage, la modification des matériaux et le traitement de matériaux à viscosité variable.

Comment choisir entre un extrudeur à vis unique et un extrudeur à double vis pour mon application ?

Le choix d'une mauvaise extrudeuse peut perturber la production ou grever les budgets. Le bon choix augmente l'efficacité et la qualité. Laissez-nous vous guider dans le choix de l'extrudeuse la mieux adaptée à vos besoins.

Tenez compte des matériaux, de la complexité du produit, du budget et de l'expertise pour choisir entre une extrudeuse à vis unique et une extrudeuse à double vis.

Considérations spécifiques à l'application

Les différentes applications de transformation des matières plastiques ont des exigences uniques qui peuvent favoriser un type d'extrudeuse plutôt qu'un autre :

Extrusion de profilés: Les extrudeuses monovis sont souvent préférées pour les applications d'extrusion de profilés simples utilisant des matériaux pré-composés. Leur rendement constant et la pression qu'elles génèrent les rendent bien adaptées à la production de tuyaux, de tubes et de profilés simples.

Extrusion de films et de feuilles: Pour la production de films et de feuilles de base utilisant des matériaux homogènes, les extrudeuses à vis unique offrent une excellente cohérence et une grande stabilité de production. Cependant, pour les films multicouches ou spécialisés, les extrudeuses à double vis peuvent offrir des avantages dans la préparation des matériaux.

Compoundage et modification des matériaux: Les extrudeuses à double vis constituent un choix évident pour les applications de compoundage nécessitant un mélange intensif. Leurs capacités de mélange supérieures les rendent idéales pour incorporer des additifs, des charges et des renforts dans les polymères de base.

Applications de recyclage: Lors du traitement de matériaux recyclés aux propriétés variables, les extrudeuses à double vis permettent de mieux gérer les matières premières irrégulières. Leurs capacités de mélange améliorées permettent d'homogénéiser plus efficacement les matières recyclées.

Critères de sélection basés sur les matériaux

Le type de matériau que vous traitez doit fortement influencer le choix de votre extrudeuse :

| Type de matériau | Extrudeuse recommandée | Raisonnement |

|---|

| Pellets de PVC | Vis unique | Traitement efficace de granulés uniformes |

| Poudre de PVC | Vis double | Meilleure manipulation des poudres et meilleur contrôle de la chaleur |

| Boulettes de PE/PP | Vis unique | Traitement rentable des résines standard |

| Matériaux sensibles à la chaleur | Vis double | Meilleur contrôle de la température, temps de séjour plus court |

| Composés remplis | Vis double | Mélange supérieur des charges et de la résine de base |

| Matériaux recyclés | Vis double | Meilleure gestion des matériaux d'entrée variables |

Selon le recherche industrielleLa forme du matériau est l'un des facteurs les plus critiques dans le choix de l'extrudeuse. Le traitement du PVC est un exemple clair de ce principe - alors que les granulés de PVC se traitent bien dans les extrudeuses à vis unique, la poudre de PVC nécessite généralement une installation à double vis pour obtenir des résultats optimaux.

Pour les fabricants qui utilisent des granulés thermoplastiques standard comme le PE et le PP pour des applications telles que notre lignes d'extrusion de tuyaux de petit diamètreLes extrudeuses à simple vis constituent souvent la solution la plus rentable et la plus fiable.

Quelles sont les implications financières des extrudeuses à vis unique par rapport aux extrudeuses à double vis ?

Les contraintes budgétaires limitent souvent les choix d'équipement, et de nombreux fabricants s'inquiètent de l'équilibre entre l'investissement initial et les coûts d'exploitation à long terme. Une mauvaise décision peut avoir un impact sur la rentabilité pendant des années.

La différence de coût entre les extrudeuses monovis et les extrudeuses bivis va au-delà du prix d'achat initial et inclut les dépenses d'exploitation, les exigences de maintenance et les capacités de production qui affectent votre retour sur investissement.

Investissement initial et coûts d'exploitation

Les aspects financiers de la sélection d'une extrudeuse comprennent plusieurs considérations importantes :

Prix d'achat: Les extrudeuses monovis coûtent généralement 30-50% de moins que les machines à double vis comparables. Cette différence significative dans l'investissement initial rend les extrudeuses monovis particulièrement attrayantes pour les entreprises dont les budgets d'investissement sont limités ou pour celles qui se lancent dans l'industrie de la transformation des matières plastiques.

Consommation d'énergie: Les extrudeuses monovis consomment généralement moins d'énergie par kilogramme de matière traitée pour les applications simples. Cependant, pour les opérations de mélange complexes, les extrudeuses à double vis peuvent en fait être plus efficaces sur le plan énergétique, malgré leurs besoins en énergie plus élevés, car elles peuvent réaliser les processus en moins d'étapes.

Dépenses d'entretien: La conception plus simple des extrudeuses à vis unique se traduit généralement par des coûts de maintenance plus faibles et moins de pièces de rechange. Les machines à double vis, avec leurs configurations plus complexes et leurs taux d'usure plus élevés, nécessitent souvent une maintenance plus fréquente et des pièces de rechange plus coûteuses.

Une analyse complète des coûts doit prendre en compte ces facteurs dans le contexte de vos exigences de production spécifiques. Pour de nombreuses applications standard, les coûts initiaux et continus inférieurs des extrudeuses à vis unique en font le choix le plus économique.

Efficacité de la production et qualité des résultats

Au-delà des coûts directs, l'efficacité de la production a un impact significatif sur votre économie globale :

Taux de débit: Pour l'extrusion simple de matériaux précomposés, les extrudeuses monovis offrent souvent un débit comparable ou supérieur à celui des machines à double vis de taille similaire. Cependant, pour les formulations complexes ou les matériaux difficiles, les extrudeuses à double vis peuvent offrir des taux de production effectifs plus élevés.

Taux de rebut et constance de la qualité: Les extrudeuses à double vis offrent généralement une qualité de production plus constante lors du traitement de matières premières variables, ce qui permet de réduire les taux de rebut. Pour les fabricants travaillant avec des matériaux recyclés ou exigeant un mélange précis, cette meilleure régularité peut compenser les coûts d'équipement plus élevés.

Flexibilité du processus: Les extrudeuses à double vis offrent une plus grande souplesse de traitement, ce qui permet aux fabricants de traiter une plus grande variété de matériaux et de produits sur une seule ligne. Cette polyvalence peut s'avérer précieuse pour les entreprises dont les portefeuilles de produits sont diversifiés ou qui prévoient une expansion future vers de nouveaux matériaux.

Selon le Les experts de l'industrie chez FictivEn revanche, le délai de retour sur investissement diffère considérablement entre ces technologies. Les extrudeuses monovis offrent généralement un retour sur investissement plus rapide pour les applications standard, tandis que les systèmes à double vis peuvent offrir un meilleur retour sur investissement à long terme pour les besoins de traitement spécialisés ou complexes.

Comment les performances et la qualité de la production se comparent-elles entre ces types d'extrudeuses ?

Les incohérences dans la qualité des produits peuvent nuire à votre réputation et conduire à l'insatisfaction des clients. Il est essentiel de comprendre comment le choix de l'extrudeuse influe sur la qualité des produits pour conserver un avantage concurrentiel.

Les caractéristiques de performance des extrudeuses à une ou deux vis ont un impact direct sur la qualité et la régularité du produit, ainsi que sur la gamme d'applications que vous pouvez produire avec succès.

Efficacité du mélange et homogénéité des matériaux

La différence fondamentale dans la capacité de mélange a un impact significatif sur la qualité de la production :

Mélange à une vis: Les extrudeuses monovis assurent principalement un mélange distributif, qui redistribue les composants déjà bien dispersés. Cela convient à de nombreuses applications standard utilisant des matériaux pré-composés, mais peut s'avérer insuffisant pour des formulations complexes ou lors de l'incorporation d'additifs.

Mélange à double vis: Les extrudeuses à double vis excellent dans le mélange distributif et dispersif. Le mélange dispersif brise les agglomérats et crée de fines dispersions d'additifs, ce qui permet d'obtenir un produit plus homogène. Cette capacité de mélange supérieure est particulièrement précieuse pour le mélange des couleurs, l'incorporation de charges ou le traitement de matériaux avec des additifs.

Contrôle et cohérence des processus

Des conditions de traitement constantes permettent d'obtenir une qualité de produit constante :

Contrôle de la température: Les extrudeuses à double vis offrent généralement un contrôle plus précis de la température grâce à leur action d'auto-essuyage et à des temps de séjour plus courts. Elles sont donc avantageuses pour les matériaux sensibles à la chaleur ou les applications exigeant des tolérances de température étroites.

Stabilité de la pression: Les extrudeuses monovis génèrent généralement des pressions plus stables et plus élevées, ce qui peut être bénéfique pour les applications nécessitant une pression de filière constante. Cette stabilité de la pression contribue à la constance dimensionnelle de produits tels que les tubes et les profilés.

Cohérence des résultats: Pour les matériaux aux propriétés constantes, les extrudeuses monovis offrent une excellente stabilité de production. Cependant, lorsque les propriétés des matières premières varient (comme dans le cas des matières recyclées), les extrudeuses à double vis donnent souvent des résultats plus cohérents grâce à leurs capacités supérieures de mélange et d'homogénéisation.

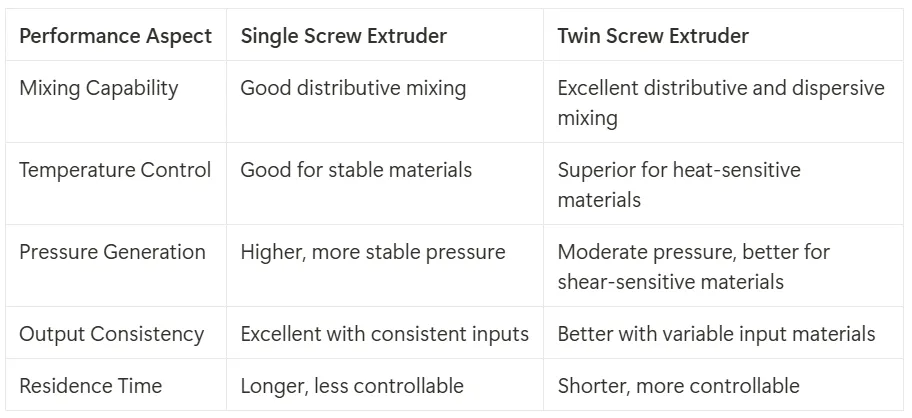

extrudeuse à vis unique vs extrudeuse à double vis, les principaux aspects de performance entre ces deux types d'extrudeuse

extrudeuse à vis unique vs extrudeuse à double vis, les principaux aspects de performance entre ces deux types d'extrudeuse

Quels sont les aspects de la maintenance et de l'exploitation à prendre en compte ?

Les temps d'arrêt imprévus et les problèmes de maintenance peuvent perturber les programmes de production et augmenter les coûts d'exploitation. De nombreux fabricants sous-estiment ces facteurs lorsqu'ils choisissent leur équipement.

Les exigences en matière de maintenance et les caractéristiques opérationnelles des extrudeuses ont des répercussions importantes sur les coûts de propriété à long terme et la fiabilité de la production.

Exigences en matière d'entretien et accessibilité

Les différentes conceptions d'extrudeuses posent des problèmes de maintenance variés :

Usure de la vis et du baril: Les extrudeuses à vis unique s'usent généralement moins que les machines à double vis en raison de leur fonctionnement plus simple et des forces de cisaillement plus faibles. Cela se traduit souvent par des intervalles plus longs entre les remplacements de vis et de cylindres, ce qui réduit les coûts de maintenance et les temps d'arrêt.

Nettoyage et changement de matériel: Les extrudeuses à double vis offrent généralement des avantages pour le nettoyage et les changements de matériaux grâce à la conception de leur vis auto-essuyante. Cela peut s'avérer particulièrement utile pour les fabricants qui changent fréquemment de matériaux ou de couleurs.

Accessibilité et complexité: La conception plus simple des extrudeuses à vis unique rend les procédures de maintenance plus directes et nécessite souvent des connaissances moins spécialisées. Les systèmes à double vis, avec leurs configurations plus complexes, peuvent nécessiter une expertise de maintenance plus spécialisée.

Chez Jinxin, nous concevons nos extrudeuses monovis en gardant à l'esprit l'accessibilité à la maintenance, en incorporant des caractéristiques qui facilitent l'entretien de routine et minimisent les temps d'arrêt.

Considérations opérationnelles

Les opérations quotidiennes présentent des défis différents selon le type d'extrudeuse :

Procédures de démarrage et d'arrêt: Les extrudeuses monovis ont généralement des procédures de démarrage et d'arrêt plus simples, nécessitant moins d'expertise de la part de l'opérateur. Cela peut être avantageux pour les entreprises dont les niveaux de compétence des opérateurs varient ou qui connaissent une forte rotation du personnel.

Sensibilité de l'ajustement du processus: Les extrudeuses à double vis offrent davantage de variables de processus et de possibilités de réglage, ce qui leur confère une plus grande flexibilité, mais exige également des opérateurs plus qualifiés. Les systèmes à vis unique sont généralement plus tolérants aux variations mineures du processus.

Exigences en matière de formation: La simplicité relative du fonctionnement d'une vis unique se traduit généralement par des périodes de formation plus courtes pour l'opérateur et par des exigences moindres en matière de connaissances spécialisées. Cela peut être particulièrement avantageux pour les petites exploitations ou celles situées dans des régions où l'accès à une formation spécialisée est limité.

Conclusion : Faire le bon choix pour vos besoins de production

Le choix entre une extrudeuse à vis unique et une extrudeuse à double vis nécessite un examen minutieux des exigences spécifiques de l'application, des caractéristiques du matériau, des contraintes budgétaires et des capacités opérationnelles. Il n'existe pas de "meilleur" choix universel - la technologie optimale dépend de votre contexte de fabrication unique.

Pour de nombreuses applications standard utilisant des matériaux constants tels que les granulés de PVC ou le PE/PP, les extrudeuses à vis unique offrent un excellent équilibre entre performance, fiabilité et rentabilité. Leur conception plus simple se traduit par un investissement initial plus faible, une maintenance plus aisée et un fonctionnement plus direct.

Les extrudeuses à double vis offrent des performances supérieures pour les applications nécessitant un mélange intensif, le traitement de matériaux difficiles tels que la poudre de PVC, ou la manipulation de matériaux d'entrée variables. Bien qu'elles impliquent généralement un investissement initial et des coûts de maintenance plus élevés, leurs capacités accrues peuvent justifier ces dépenses pour des applications spécialisées.

Chez Jinxin Plastic Machinery, nous sommes spécialisés dans les équipements d'extrusion à vis unique de haute qualité, conçus pour la fiabilité, l'efficacité et la valeur. Avec plus d'une décennie d'expérience dans l'industrie, nous pouvons vous aider à évaluer vos besoins spécifiques et à déterminer la technologie d'extrusion la plus appropriée pour votre application. Contactez-nous dès aujourd'hui pour discuter de vos besoins en matière de transformation des matières plastiques et découvrir comment notre expertise peut contribuer au succès de votre production.

Références:

- Développement, progrès récents et mises à jour des systèmes binaires, ternaires co-amorphes et des dispersions solides ternaires - Figure scientifique sur ResearchGate. Disponible à partir de : https://www.researchgate.net/figure/Schematic-of-a-single-screw-and-twin-screw-extruder_fig4_372202890 [consulté le 16 juin 2024].