Liste de contrôle pour l'entretien des extrudeuses est l'un des outils les plus efficaces pour réduire les temps d'arrêt, améliorer la qualité des produits et prolonger la durée de vie des équipements. Les machines d'extrusion, en particulier celles qui fonctionnent 24 heures sur 24 et 7 jours sur 7, sont sensibles à l'usure, à la défaillance des composants et à l'instabilité thermique. En l'absence d'un plan approprié, ces problèmes entraînent une production irrégulière, des réparations d'urgence et des pertes financières.

Une étude bien documentée liste de contrôle de l'entretien de l'extrudeuse peut réduire les arrêts imprévus par 30-45% et prolonger la durée de vie des machines de 2 à 3 ans. Ce guide aide les opérateurs expérimentés et les nouveaux acheteurs à comprendre quelles sont les tâches à effectuer - quotidiennement, hebdomadairement, mensuellement et annuellement - pour que leurs systèmes fonctionnent de manière optimale.

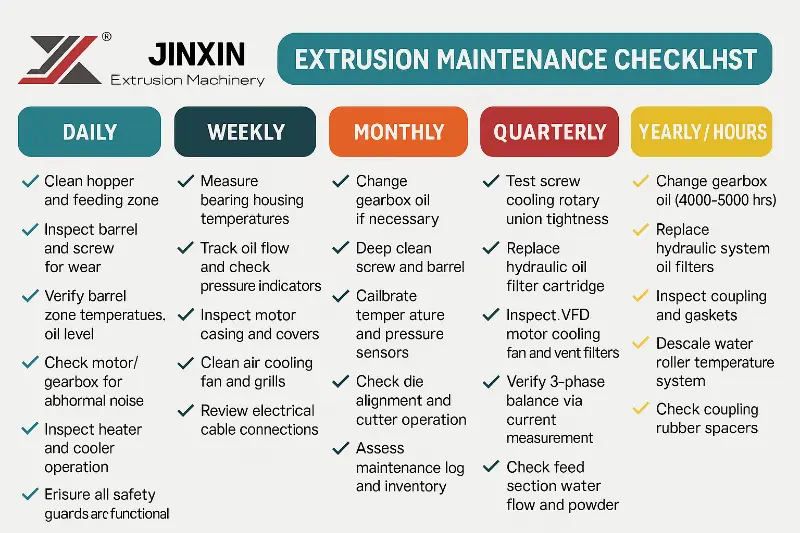

Liste de contrôle pour l'entretien de l'extrudeuse

Liste de contrôle pour l'entretien de l'extrudeuse

Pourquoi une liste de contrôle de l'entretien des extrudeuses est-elle essentielle ?

La maintenance préventive n'est pas seulement un coût, c'est un investissement. De nombreux fabricants adoptent un état d'esprit de maintenance réactive, attendant qu'une défaillance se produise avant d'agir. Cette approche est risquée et coûteuse. Par exemple, les recherches montrent que 42% des défaillances des réducteurs à engrenages sont dues à une lubrification inadéquate, un problème qui peut être évité.

Une liste de contrôle pour la maintenance des extrudeuses est une stratégie proactive, et non une solution réactive. De nombreuses usines ont encore recours à des réparations d'urgence, qui coûtent 3 à 5 fois plus cher que les mesures préventives programmées.

Principaux avantages de la maintenance préventive

- Une qualité constante: Assure une température et une pression stables pendant l'extrusion.

- Moins de temps d'arrêt: Identifie les problèmes à un stade précoce avant qu'ils ne provoquent des échecs.

- Durée de vie plus longue de l'équipement: Réduit l'usure grâce à une inspection et une lubrification régulières.

- Réduction des coûts d'exploitation: Minimise les pertes d'énergie et les gaspillages.

- Amélioration de la sécurité: Prévient les défauts électriques et les risques de surchauffe.

Selon le Wikipedia (en anglais)La maintenance préventive réduit considérablement la probabilité de défaillances soudaines des équipements dans les usines de fabrication.

Zones clés à inclure dans la liste de contrôle de l'entretien de l'extrudeuse

Les extrudeuses sont des machines complexes comportant plusieurs zones interdépendantes. L'omission d'une seule zone critique lors de la maintenance peut entraîner des inefficacités du système ou une défaillance complète. Examinons chaque zone principale :

Zones de maintenance critiques

- Systèmes de lubrification: Les boîtes de vitesses, les paliers et les moteurs sont tributaires d'une bonne lubrification. Les niveaux de lubrifiant, la propreté et la viscosité doivent être vérifiés régulièrement pour éviter l'usure métal sur métal.

- Gestion thermique: La qualité de l'extrusion dépend fortement de la stabilité de la température. Cela signifie que les bandes thermiques, les thermocouples et les systèmes refroidis à l'air ou à l'eau doivent être propres et pleinement opérationnels.

- Systèmes électriques: Les armoires de commande, les câbles de moteur et les capteurs sont souvent négligés. Assurez-vous que la résistance de l'isolation est conforme aux spécifications et que les connecteurs sont propres et bien serrés.

- Zones d'alimentation et de déchargement: Les blocages de matériaux et l'usure mécanique se produisent souvent à cet endroit. Il est essentiel de nettoyer et d'inspecter régulièrement les vis sans fin, les filières et les lames.

- Systèmes de sécurité: Les boutons d'arrêt d'urgence, les dispositifs de verrouillage de la température et les circuits de protection contre les surcharges doivent être testés régulièrement pour vérifier leur conformité et leur efficacité.

La négligence de l'une de ces zones entraînera des baisses de performance ou des défaillances du système.

Liste de contrôle complète pour la maintenance des extrudeuses : Quotidien, hebdomadaire, mensuel et plus

Votre liste de contrôle de l'entretien de l'extrudeuse doit être structuré en fonction de la fréquence des tâches. Voici comment planifier :

Tâches de maintenance quotidiennes:

Système d'entraînement

- Vérifier la température de surface du moteur ; écouter les bruits inhabituels.

- Vérifier que l'affichage du VFD est normal (courant, fréquence, alarmes).

- Vérifier que les ventilateurs de refroidissement fonctionnent et que les filtres ne sont pas obstrués.

- Vérifier l'absence de fuite d'huile au niveau de la boîte de vitesses.

Ensemble canon et vis

- Confirmer que les températures des zones se maintiennent à ±3°C

- Vérifier les relevés des capteurs de pression sur la ligne

- Écouter les bruits de cliquetis (qui peuvent indiquer un défaut d'alignement)

- Inspecter l'ajustement de la bande chauffante et l'éventuelle décoloration.

- S'assurer que le refroidissement par eau ou par air est actif et stable

Section d'alimentation

- Nettoyer la trémie et la gorge d'alimentation (air comprimé ou vide)

- Vérifier que la vis d'alimentation tourne librement sans sauter.

- Vérifier qu'il n'y a pas de pontage ou d'agglutination des matériaux.

- Confirmer que le circuit de refroidissement de la gorge d'alimentation circule

Filière et adaptateur

- Enregistrer les températures de la zone de découpe et de l'adaptateur

- Vérifier qu'il n'y a pas de fuite autour des boulons et des joints.

- Nettoyer le visage régulièrement, surtout pour les produits clairs ou colorés

- Vérifier le couple de serrage des boulons de la matrice une fois qu'elle a refroidi

Systèmes de contrôle

- Vérifier la lecture des jauges (pression, ampères, température)

- Tester les boutons d'arrêt d'urgence et les dispositifs de verrouillage

- S'assurer que l'armoire est fermée et qu'aucun fil n'est visible.

- Contrôle de la température interne du panneau de contrôle

Liste de contrôle hebdomadaire pour l'entretien des extrudeuses:

Système de lubrification

- Mesurer le niveau d'huile de la boîte de vitesses

- Vérifier la qualité de l'huile (couleur, odeur de brûlé, consistance)

- Graisser les roulements selon le programme ou les instructions de l'équipementier

- Vérifier la pompe à huile ou l'indicateur de pression si le système est à circulation.

Système de chauffage et de refroidissement

- Nettoyer les filtres à eau ou les crépines

- Confirmer la pression et le débit de l'eau dans les enveloppes de refroidissement

- Inspecter les bornes et le câblage de l'appareil de chauffage pour vérifier qu'ils ne sont pas corrodés.

- Test du point de consigne du régulateur de température par rapport à la performance réelle

Composants mécaniques

- Vérifier la tension de la courroie et l'alignement des poulies

- Vérifier que les boulons d'accouplement sont bien serrés et que les arbres sont alignés.

- Vérifier l'usure des protections et l'intégrité des étiquettes de sécurité.

- Confirmer que le changeur d'écran fonctionne sans résistance

Système électrique

- Dépoussiérer le dissipateur thermique de l'EFV

- Serrer les borniers

- Rechercher des fils brûlés ou une isolation fondue.

- Tester manuellement les verrouillages et les relais d'alarme

Liste de contrôle mensuelle pour l'entretien des extrudeuses :

Nous évaluons ici l'intégrité mécanique globale et la dégradation interne.

Système d'entraînement

- Enregistrer les températures des chapeaux de paliers du moteur

- Vérifier la pression d'huile et le fonctionnement de la pompe pendant la période de chauffe

- Inspecter le boîtier du moteur pour vérifier qu'il n'y a pas de saleté, de poussière ou de surchauffe.

- Confirmer que toutes les protections de l'arbre sont en place et étiquetées.

Tonneau et vis

- Vérifier l'alignement de la vis et du canon à l'aide de comparateurs

- Inspecter les filets de la vis pour déceler des traces d'usure ou des piqûres.

- Mesurer le diamètre extérieur de la vis (si elle est amovible) ou le jeu à l'aide d'une jauge d'épaisseur.

- Vérifier l'uniformité du chauffage/refroidissement dans les zones du tonneau

Boîte de vitesses

- Enregistrer la température de l'huile à pleine charge

- Écouter les gémissements ou les bruits sourds sous le couple

- Confirmer le nettoyage du reniflard

- Vérifier le voyant pour voir s'il y a de la mousse (signe de contamination de l'eau).

Système électrique

- Nettoyer le VFD à l'aide d'un aspirateur antistatique

- Ouvrir les panneaux de contrôle et resserrer les cosses principales

- Inspecter les câbles blindés et la liaison

- Simulation d'un arrêt d'urgence et observation d'une coupure totale du système

Système hydraulique (le cas échéant)

- Mesurer les niveaux de liquide et faire l'appoint avec le liquide d'origine

- Vérifier l'absence de micro-fuites autour des vannes

- Remplacer les filtres si la pression delta est élevée

- Vérifier le réglage de la pression de décharge sur la pompe

Liste de contrôle trimestrielle pour l'entretien des extrudeuses :

Ces inspections font appel à des outils calibrés et à l'enregistrement de données.

Entraînement et refroidissement

- Enregistrement des profils de vibration et de bruit

- Inspecter les raccords rotatifs de refroidissement des vis

- Ouvrir le couvercle du VFD et inspecter le niveau de poussière interne

- Comparer la température des moteurs aux trimestres précédents

- Vérifier l'alignement de tous les lecteurs à l'aide d'un laser ou d'un comparateur.

Canon et commandes

- Mesure de l'ampérage de la zone des tonneaux par rapport à la capacité nominale

- Étalonner tous les régulateurs de température à l'aide d'une sonde certifiée.

- Tester le temps de réponse des électrovannes

- Vérifier la symétrie de la tension d'entrée CA triphasée

- Vérifier que les filtres EMI sont intacts et ne sont pas court-circuités.

Différences de maintenance : Extrudeuses à une vis ou à deux vis

Extrudeuses à vis unique

- L'accent est mis sur l'entretien du refroidissement de la gorge d'alimentation afin d'éviter une fusion prématurée.

- Vérifier la cohérence du taux de compression en mesurant les profondeurs de vol en différents points.

- Contrôler l'usure des vis et des cylindres, en particulier dans les zones de transition et de dosage.

- Vérifier la précharge et l'état de l'ensemble du palier de butée.

- Vérifier l'usure de la pointe de la vis et de l'interface de l'adaptateur

- Vérifier l'état de la plaque de rupture et du paquet de tamis

- Inspecter l'usure de la section d'alimentation, en particulier pour les matériaux abrasifs.

- Vérifier l'absence d'usure ou d'endommagement de la connexion cannelée de l'entraînement de la vis

Extrudeuses à double vis

- Vérifier l'alignement et la synchronisation des éléments de la vis pour s'assurer de leur bon engrènement.

- Contrôler les jeux d'engrènement entre les éléments de la vis

- Contrôler la répartition du couple sur la longueur des vis

- Vérifier les réglages de la boîte de vitesses pour maintenir une synchronisation correcte des vis.

- Inspecter les alimentateurs latéraux et les orifices d'aération pour vérifier qu'il n'y a pas d'accumulation de matériau.

- Vérifier l'alignement des segments de tonneaux aux points de séparation

- Inspecter l'état des éléments de la vis, en particulier les blocs de pétrissage et les éléments de mélange.

- Vérifier l'état du revêtement des fûts dans chaque segment

- Vérifier l'intégrité de l'arbre de la vis, en particulier aux points de transition soumis à des contraintes élevées

- Inspecter les colliers de serrage et les fixations pour s'assurer qu'ils sont correctement serrés.

Recommandations pour le calendrier d'entretien :

- Huile de boîte de vitesses : Vidange toutes les 4 000 à 5 000 heures ou tous les ans, au premier des deux termes échus.

- Roulements et joints universels : Graisser selon le programme du fabricant, généralement toutes les 500 à 1 000 heures.

- Accouplements d'arbres : Vérifier trimestriellement l'usure, l'alignement et le serrage des bagues en caoutchouc.

- Système hydraulique : Remplacer les éléments filtrants deux fois par an et vidanger l'huile une fois par an.

- Système de refroidissement : Nettoyer les condenseurs et détartrer les échangeurs de chaleur tous les six mois.

- Connexions électriques : Vérifier chaque année l'étanchéité à l'aide d'outils dynamométriques calibrés

- Vis et barillet : Mesurer l'usure annuellement et enregistrer les tendances pour prévoir les besoins de remplacement.

- Thermocouples : Étalonner tous les six mois pour garantir la précision de la température.

- Capteurs de pression : Vérifier l'étalonnage tous les trimestres à l'aide d'étalons de référence

- Systèmes de sécurité : Tester mensuellement et documenter les résultats

- Système de contrôle : Sauvegarde des paramètres tous les trimestres et après toute modification importante

- Points de lubrification : Élaborer un plan et un calendrier complets de lubrification

Conclusion

Un programme de maintenance bien mis en œuvre est un investissement qui porte ses fruits grâce à l'amélioration de la productivité, de la qualité du produit et de la longévité de l'équipement. En suivant ces lignes directrices et en les adaptant aux besoins spécifiques de votre équipement, vous pouvez maximiser le rendement de votre investissement dans les machines d'extrusion. N'oubliez pas que la maintenance n'est pas un simple centre de coûts, mais une fonction stratégique qui a un impact direct sur les performances et la rentabilité de l'entreprise.

Une usine prête à l'emploi liste de contrôle de l'entretien de l'extrudeuse fait passer votre équipe de maintenance de la lutte contre les incendies à l'optimisation des performances. Grâce à l'expertise de Jinxin, nous vous aidons à mettre en œuvre les meilleures pratiques en matière de sécurité, de temps de fonctionnement et de contrôle de la qualité.

Télécharger la liste de contrôle et le guide visuel au format PDF

Obtenez votre liste de contrôle d'entretien maintenant